サーボとは、機械(召し使い)を召し使うかのように操るための自動(デジタル)制御技術を意味します。例えば、油圧サーボプレスとは、サーボモータやサーボ弁を使用した油圧プレス機械ではなく、召し使いのようにユーザの意のままに機能する、サーボ(自動制御)技術を駆使した油圧プレス機械を意味します。

| 何故サーボ(自動制御)技術は メーカに浸透しないのか? サーボ技術の楽しさを伝えられれば! |  |

|

|---|---|---|---|

| サーボの魅力 |  |

|

| サーボの担い手 |  |

|

| サーボの威力 |  |

|

1 |  | 静的な特性(静特性) 動的な特性(動特性) |  |

2 |  | 動特性が示す 周波数特性 |  |

3 |  | フィードバックの本質 |  |

4 |  | サーボの安定/不安定 |  |

5 |  | 積分(I)補償の基本と 比例+積分(PI)補償 積分補償の明と暗 |  |

6 |  | 微分(D)補償の基本と 比例+積分+微分(PID)補償 微分補償の使い道 |  |

7 | 補償の適用.jpg) | 比例+微分(PD)補償の適用 |  |

8 |  | マイナーループ 速度フィードバック補償 |  |

9 |  | フィードフォワード補償の適用 |  |

10 |  | 位相補償の応用 1次、2次の逆特性補償 |  |

11 |  | サーボの極意 1 |  |

12 |  | 油圧要素の適用 "油圧サーボ化のすすめ" |  |

13 |  | サーボ化対象とサーボ化 (ex.サーボダイクッション) |  |

14 |  | サーボコントローラ |  |

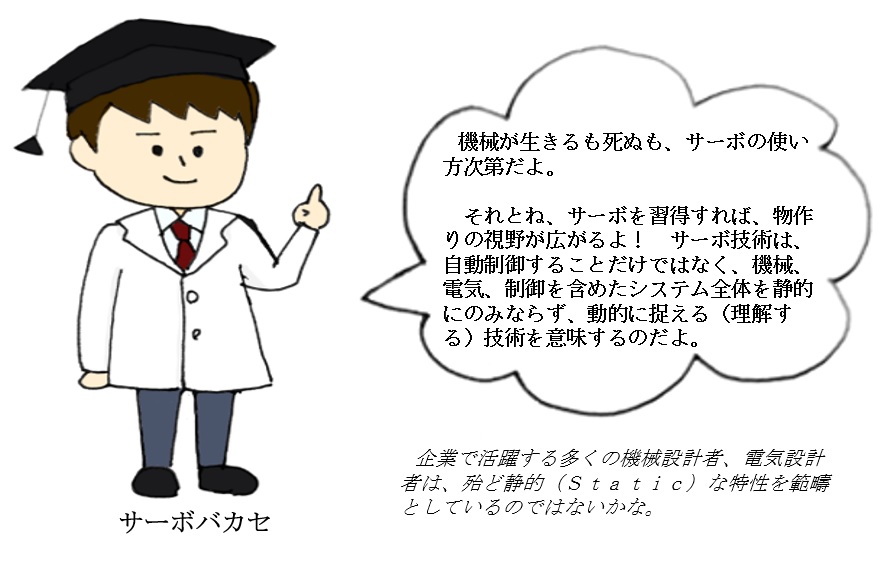

機械が生きるも死ぬも、サーボの使い方次第です。サーボを習得すれば、物作りの視野が広がります。何故なら、サーボ技術は自動制御を行う技術だけではなく、機械、電気、制御を含めたシステム全体を静的にのみならず、動的に捉える(理解する)技術を意味するからです。

サーボは電気家の仕事か、それとも機械家の仕事か?どちらでも良い。今はデジタル(制御)の時代だから、どちらからでもアプローチできます。しかし、どちらかと言えば、機械家の仕事ではないでしょうか、何故なら、機械を制御するのですから。

サーボを理解すれば、技術者の技術的な視野が広がり、技術者の仕事幅が広がり、技術者が発想し易くなります。さらに 発明し易くなり、会社の技術力向上(底上げ)につながります。

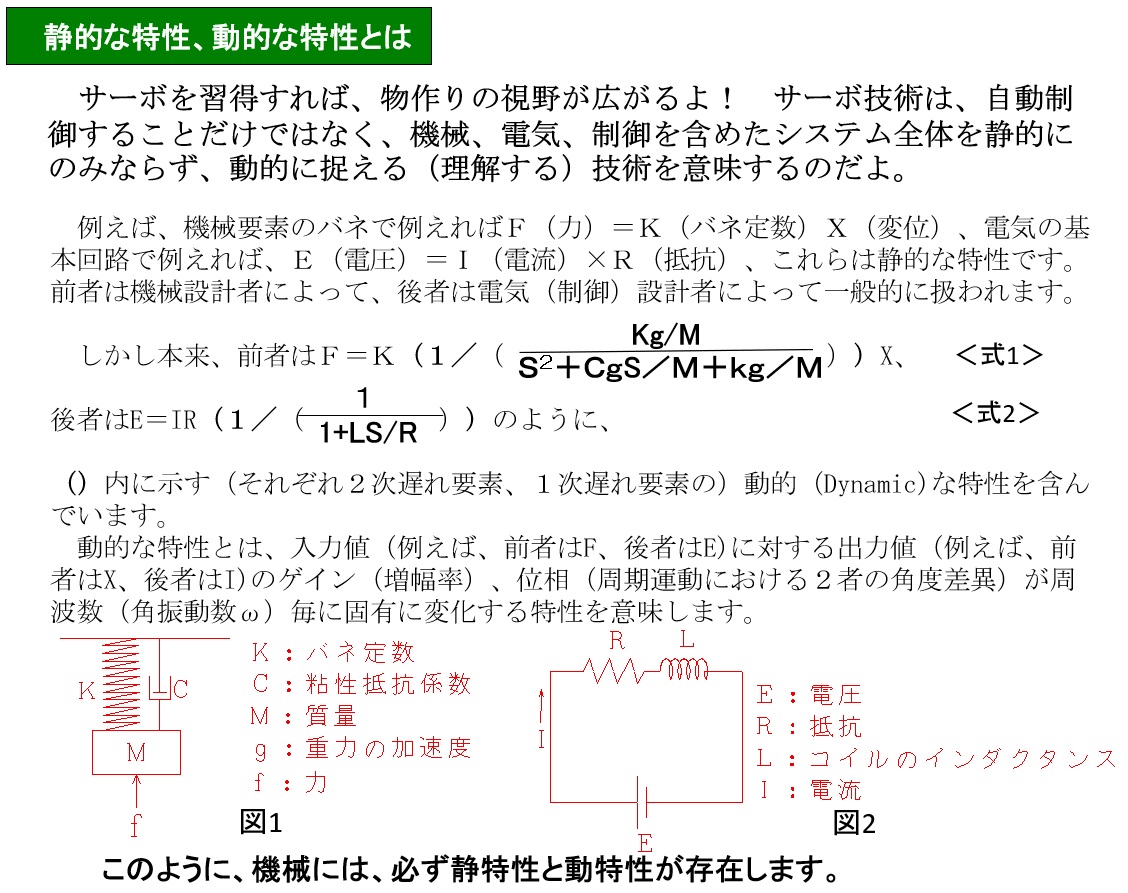

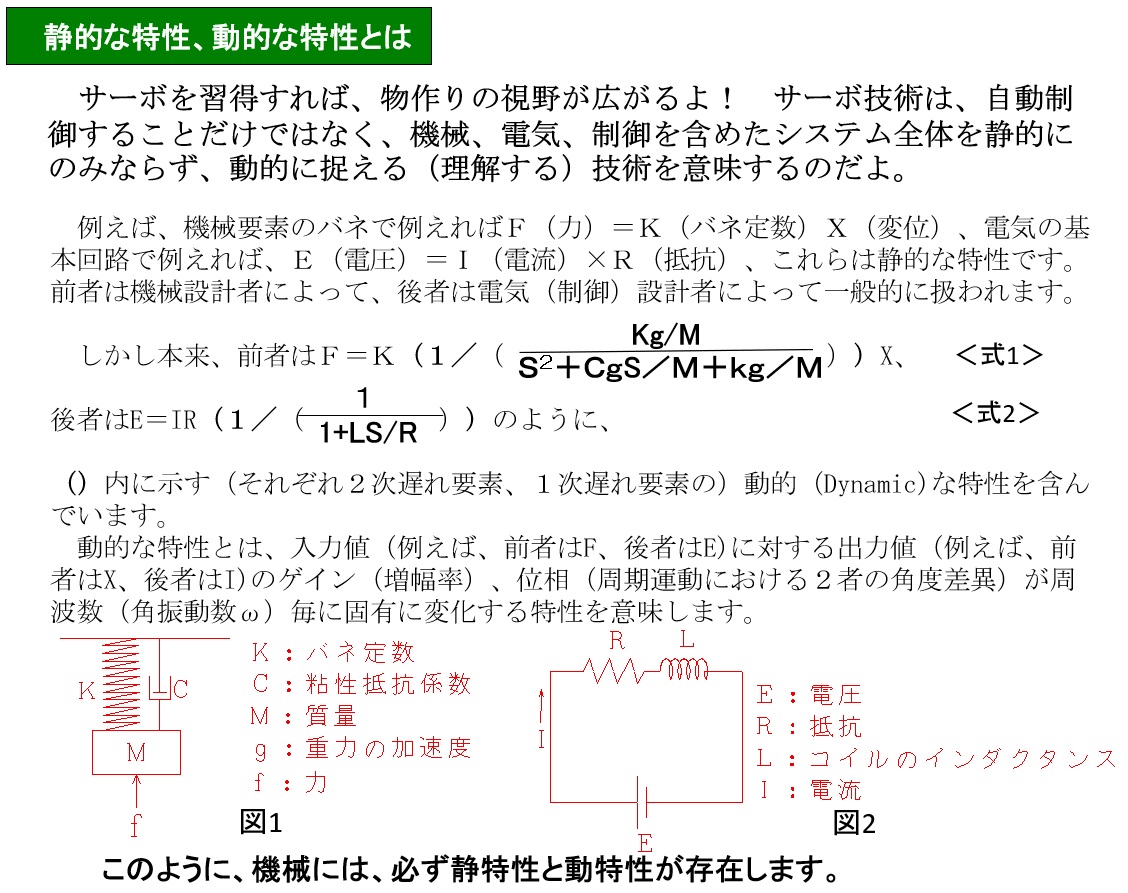

機械要素、電機要素、自動制御要素(ex.NC装置)、さらにはそれらの集合体である系には、静的特性(静特性)と動的特性(動特性)が存在します。静特性と動特性を体感することが重要です。ここでは、機械要素と電機要素を例にそれらを説明します。

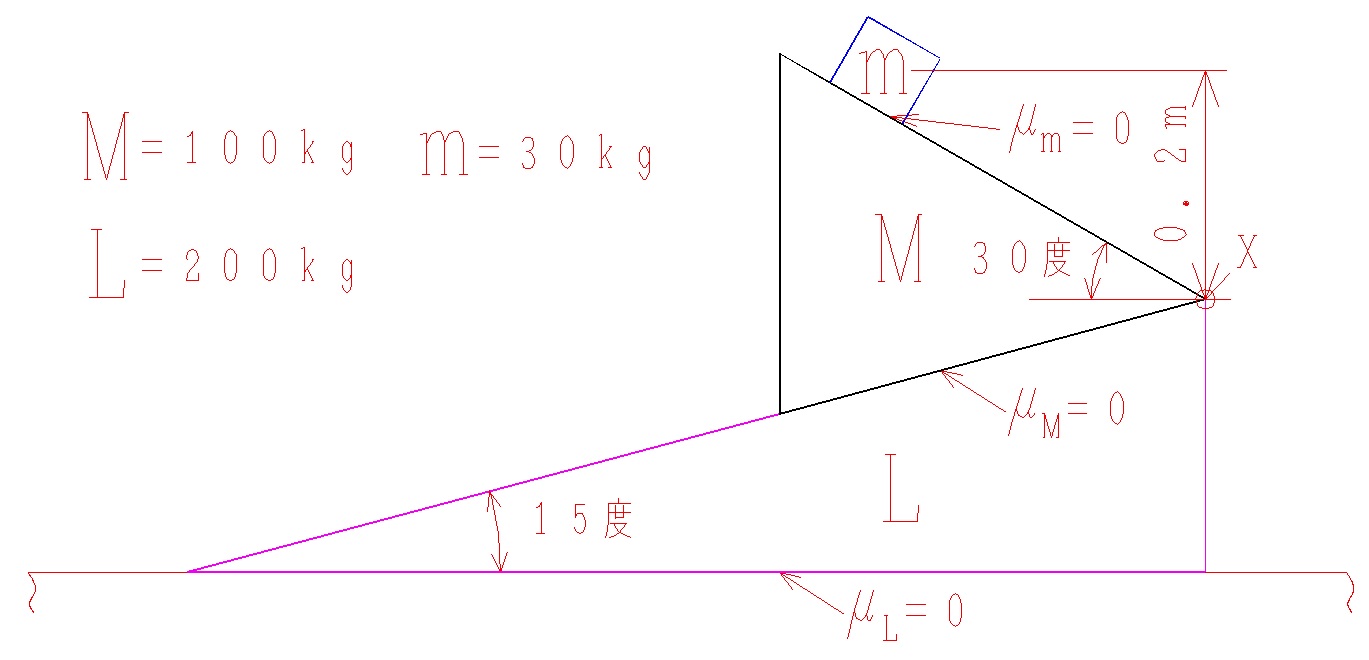

例えば、機械要素のバネで例えればF(力)=K(バネ定数)X(変位)、電気の基本回路で例えれば、E(電圧)=I(電流)×R(抵抗)、これらは静的な特性です。前者は機械設計者によって、後者は電気(制御)設計者によって一般的に扱われます。しかし本来、前者は2次遅れ要素、後者は1次遅れ要素のように、下記()内に示す動的(Dynamic)な特性を含んでいます。動的な特性とは、入力値(例えば、前者はF、後者はE)に対する出力値(例えば、前者はX、後者はI)のゲイン(増幅率)、位相(周期運動における2者の角度差異)が入力値の周波数(角振動数ω)毎に固有に変化する特性です。このように、機械要素も電気要素も、静的な特性(静的特性=静特性)と動的な特性(動的特性=動特性)を有しています。

機械をサーボ(召使いを召し使うかのうように自動制御)化する場合、サーボ化対象である機械とその周囲で関連する要素の静特性、動特性を把握することが必要です。つまり、サーボ化する相手を知ることが、サーボの始めの一歩です。

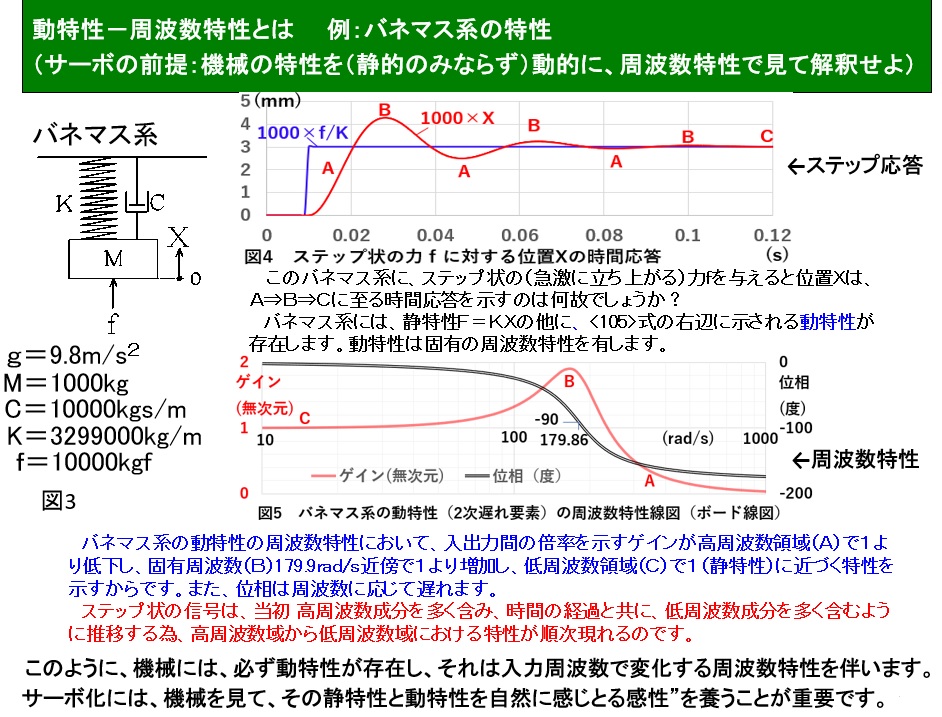

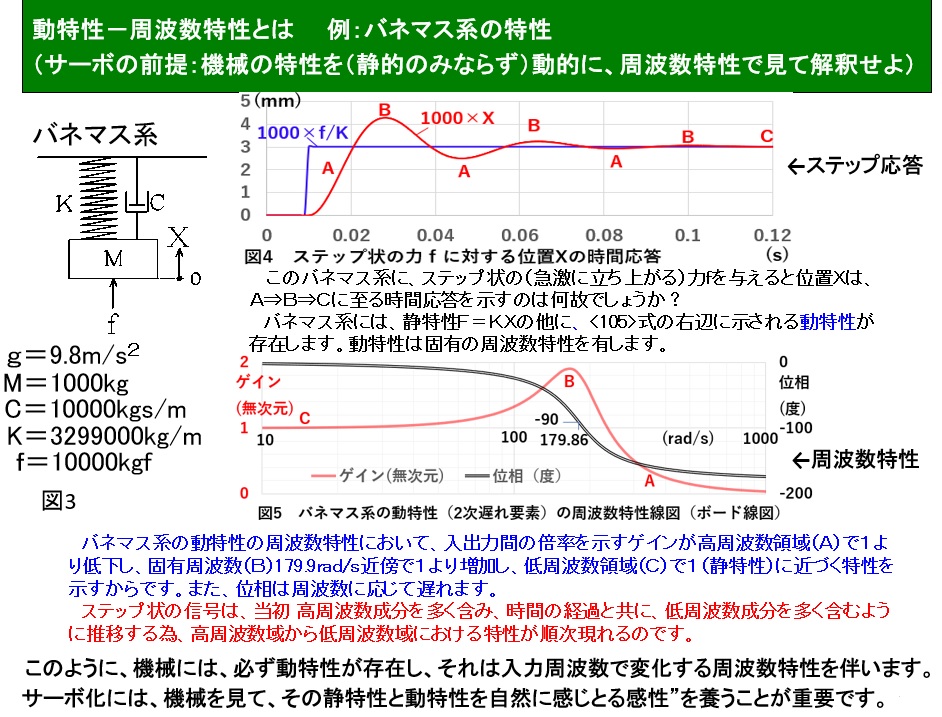

例えば、機械要素のバネマス系に、ステップ状の(急激に立ち上がる)力を与えると位置は、先ずオーバーシュートし、次にアンダーシュートし、最終的に一定値に至る時間応答を示します。バネマス系には、静特性F=KXの他に、2次遅れ要素(2次遅れ系)という動特性が存在します。2次遅れ系は、入出力間の倍率を示すゲインが高周波数領域で1より低下し、固有周波数帯で1より増加し、低周波数領域で1(静特性)に近づく固有の周波数特性を示すからです。また、位相は周波数に応じて遅れます。ステップ状の信号は、当初 高周波数成分を多く含み、 時間の経過と共に、次第に低周波数成分を多く含むように推移する為、高周波数域から低周波数域における特性が順次現れるのです。

このように機械には必ず動特性が存在し、動特性は入力周波数で変化する固有の周波数特性を伴います。動特性を自然に感じとる感性を養い、サーボ化する相手の特につかみ難いと思われがちな動特性を周波数帯で捉えるようにしましょう!ここでは、バネマス系を例にそれをブロック線図化し、そこから動特性を抽出したり、それを時間応答させたりして、動特性が有す周波数特性に慣れ親しみましょう。

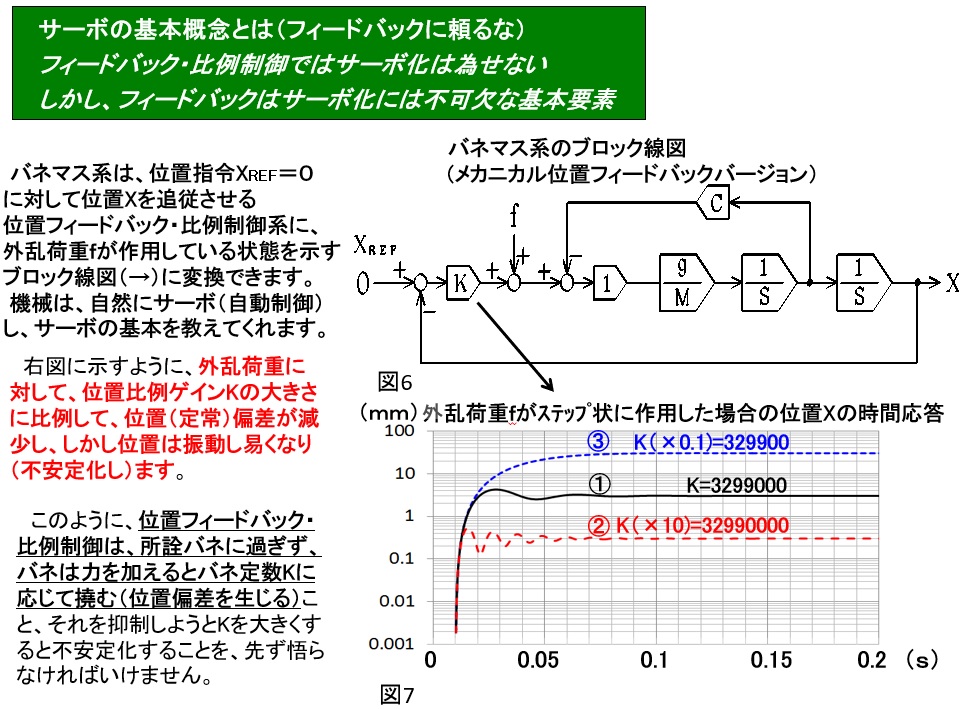

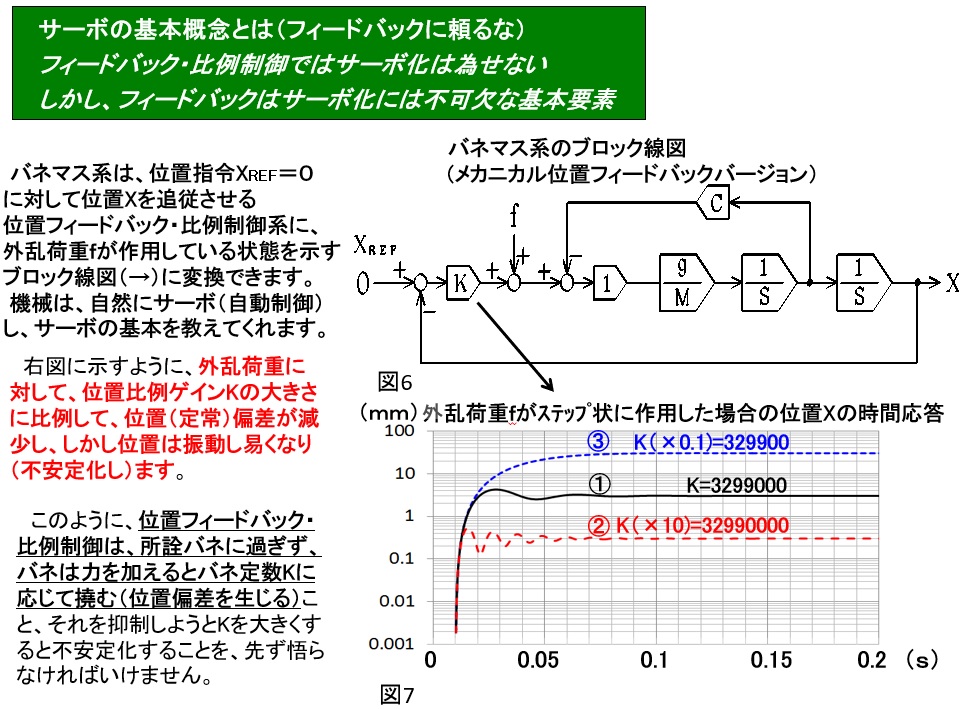

フィードバック制御と言ったらサーボや自動制御等人工的なものとイメージされている方は多いと思いますが、フィードバック制御は機械の中にも自然に存在しています。バネマス系は、位置指令XREF=0に対して位置Xを追従さようとする位置比例ゲインKの位置フィードバック・比例制御系に(外乱荷重fが作用している状態を示すブロック線図(図6))に変換できます。

図6に示すように、外乱荷重fに対して、位置比例ゲインKの大きさに比例して、位置偏差(XREF-X)は減少し、しかし位置xは振動し易くなり(不安定化し)ます。

このことは、位置フィードバック・比例制御が所詮バネに過ぎず、バネは力を加えるとバネ定数Kに応じて撓む(位置偏差を生じる)こと、それを抑制しようとバネ係数Kを大きくすると不安定化すること、つまり、フィードバックは完璧では無い。しかし、位置をある精度範囲で保持可能であることが、サーボの基本要素 フィードバックであると教示しています。さらに ブロック線図では、速度が粘性抵抗係数Cを乗じて(位置ループの内側で)フィードバックされています。粘性抵抗係数Cが小さい程、位置Xは振動的になり、Cが0ならば永久に(固有振動数で)振動し続けます。この形態は、サーボモータを使用して機械を駆動する時に、位置フィートバックループの内側で、速度マイナーループを組むことと同じように、加速度から速度に至る特性の遅れた位相を進ませて、位置フィードバック系を動的に安定させる意味を教示しています。

このように、バネマス系は自然にフィードバックされており、サーボの基本を教えてくれます。

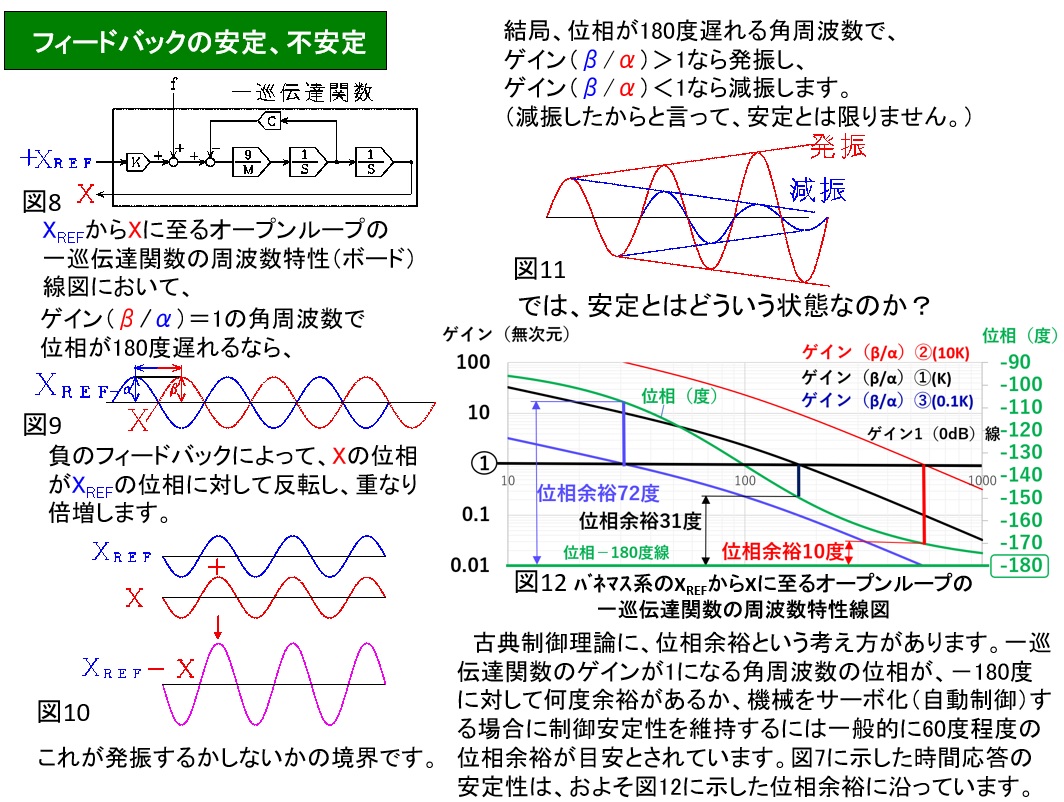

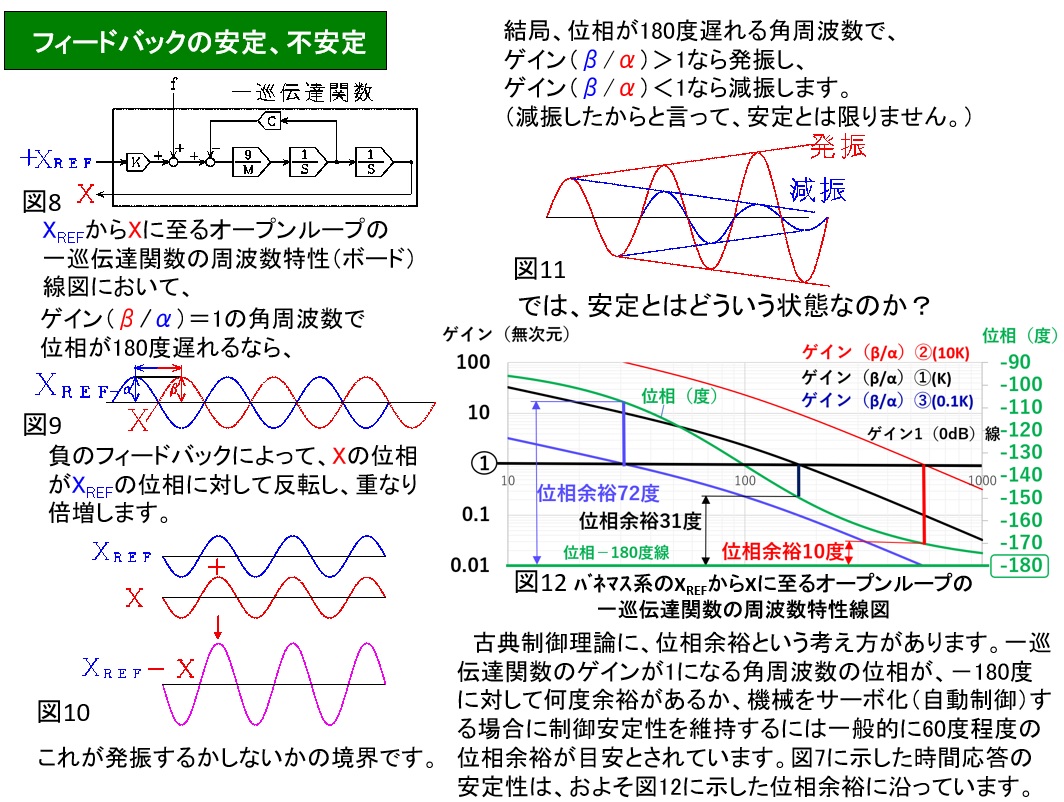

制御指令から制御対象に至るフィードバックループの、制御指令から制御対象を減じる直前で止めたオープンループを一巡伝達関数と言い、その周波数特性(ボード)線図において、制御指令の振幅をα、制御対象(フィードバック値)の振幅をβとして、ゲイン(β/α)が1になる角周波数で位相が180度遅れるなら、負のフィードバックによって、制御対象の位相が制御指令の位相に対して反転し、重なり倍増します。これが発振するかしないかの境界です。結局、位相が180度遅れる角周波数で、ゲイン(β/α)>1なら発振し、ゲイン(β/α)<1なら減振します。減振したからと言って、安定とは限りません。では、安定とはどういう状態なのか?

古典制御理論に、位相余裕という考え方があります。一巡伝達関数のゲインが1になる角周波数の位相が、-180度に対して何度余裕があるかを制御安定性の目安とするものです。機械をサーボ化(自動制御)する場合に制御安定性を維持するには一般的に60度程度の位相余裕が目安とされています。図7に示した時間応答の安定性は、およそ図12に示した位相余裕に沿っています。位相余裕が31度である基本形①は、2回程度オーバーシュートとアンダーシュートを繰り返し、定常化しています。極安定とは言えずどうにか安定と言えるのではないでしょうか。基本形に対してフィードバック定数(バネ定数)が10倍の位相余裕が10度である②は少なくとも7回程度以上大きなオーバーシュートとアンダーシュートを繰り返し、不安定と言えるのではないでしょうか。基本形に対してフィードバック定数(バネ定数)が0.1倍の位相余裕が72度である③は極めて安定と言えるのではないでしょうか。もっとも本例は2次遅れ系であり理論的に180度までは遅れず、いかに大きいフィードバック定数をとっても発振はしない系について適応しているので、一般的なより大きく位相が遅れる系では、同じ位相余裕において より不安定化することが予想されます。

このように、フィードバックループの一巡伝達関数の周波数特性(ボード)線図を描けば、古典制御理論上、安定か不安定化のおおよその目安を得ることができます。サーボ(自動制御)系の中で、安定か不安定化かを決定づける部分は、フィードバックしている部分に限られます。発振を避け より安定したサーボ(自動制御)系を構築する為に、有限のフィードバック定数に留めるしかありません。だからこそ、サーボの基本はフィードバックではあるものの、フィードバックになるべく依存しないで済むように、相手(制御対象である物理)をよく見て、相手が制御目標に沿って動き易いようにフィードフォワードを(最大限)施すことが大切です。(フィードフォワードに関しては、後章で説明します。)また、一巡伝達関数は、(例えばフィードバック定数を含む)制御系、(サーボモータ等)アクチェータ、(動力伝達部等)機構、(制御対象である)マス、(マスの状態を観測する)センサ等が直列接続したものである為、これら一つ一つの周波数特性を意識し、それぞれをより応答性良く(位相が遅れ難く)する工夫を機械および電気・制御設計段階から行う必要があります。

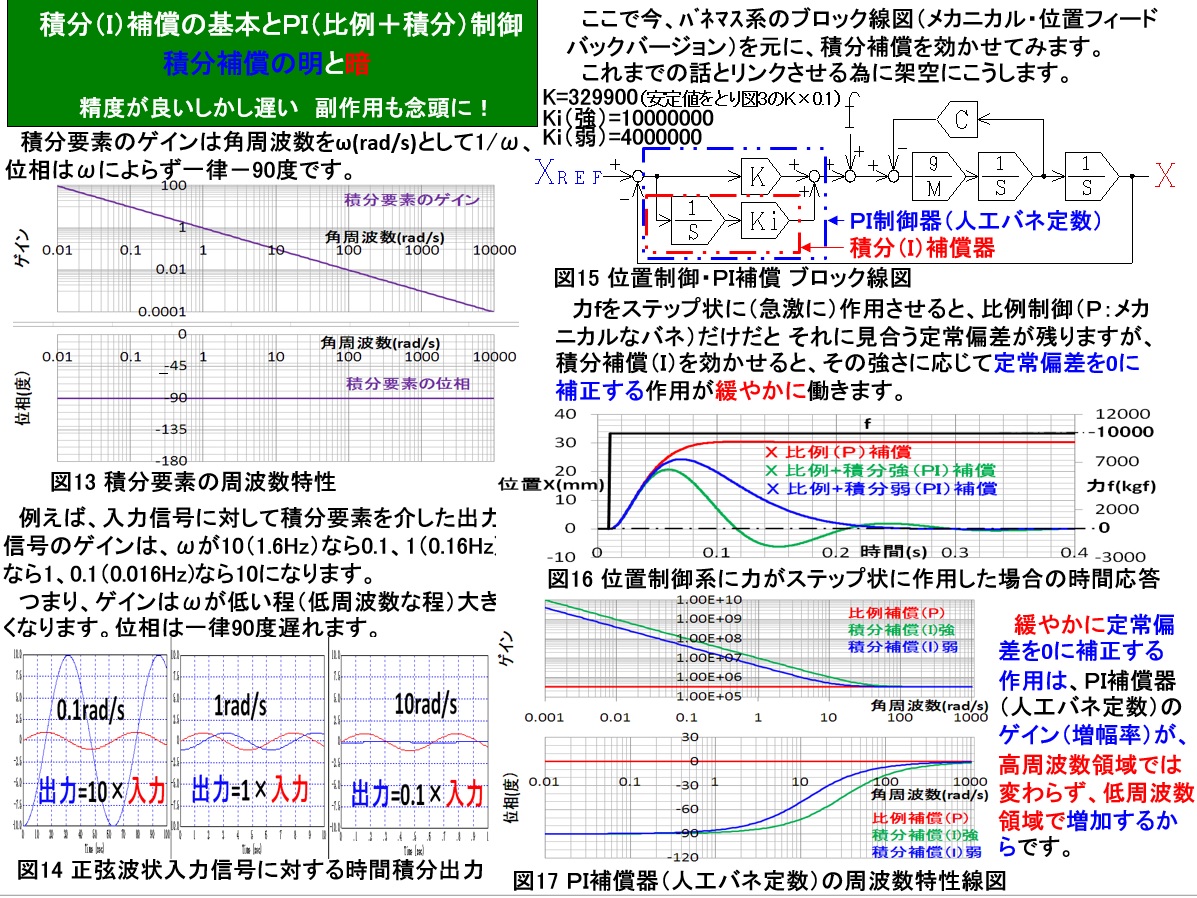

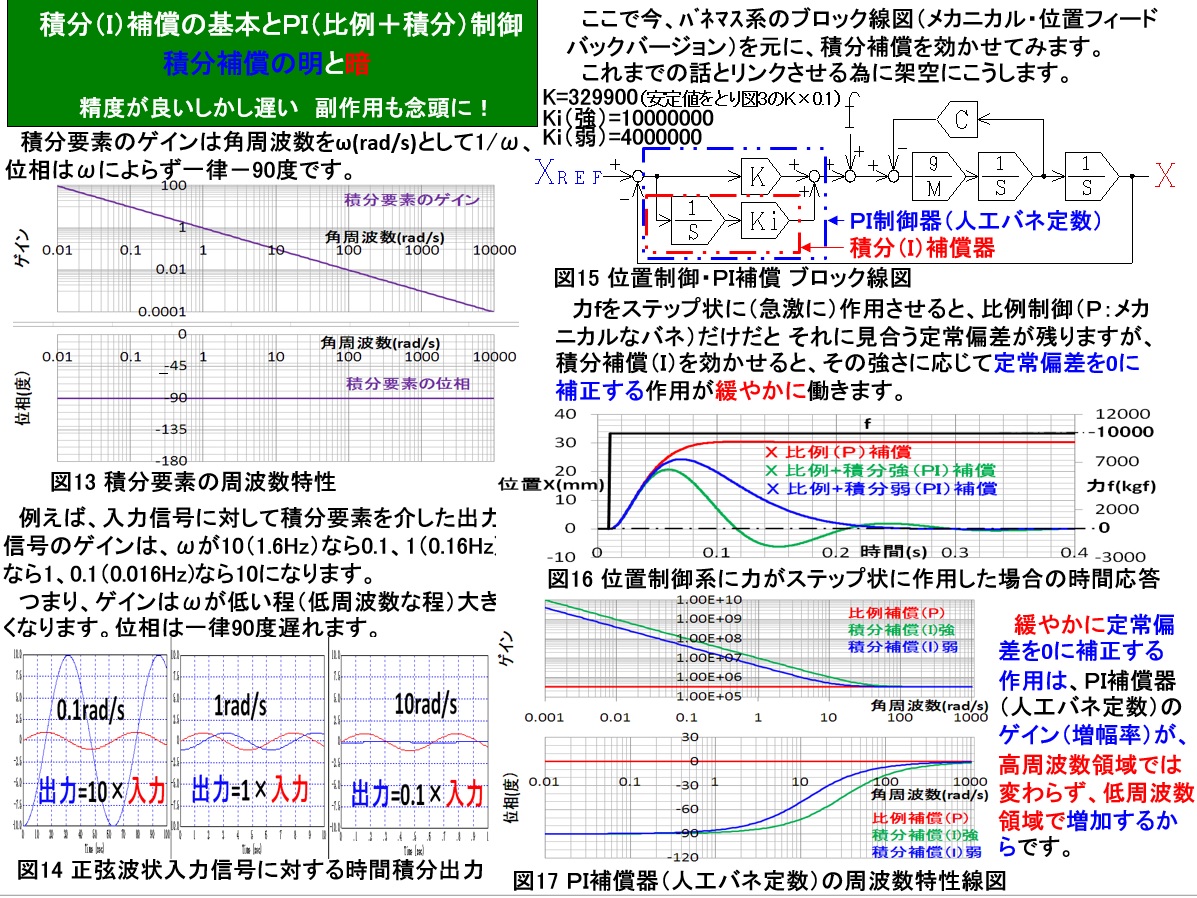

積分要素のゲイン(増幅率)は角周波数をω(rad/s)として1/ω、位相はωによらず一律-90度です。このことを図13に示します。例えば、図14に示すように 正弦波状の入力信号に対して積分要素を介した出力信号のゲインは、ωが10(1.6Hz)なら0.1、1(0.16Hz)なら1、0.1(0.016Hz)なら10になります。つまり、ゲインはωが低い程(低周波数な程)大きくなります。位相は全周波数領域一律に90度遅れます。

ここで今、バネマス系のブロック線図(メカニカル・位置フィードバックバージョン)を元に、図15に示すように積分補償を効かせてみます。これまで(1~4項)の話とリンクさせる為に架空にこうします。この位置制御系に力fをステップ状に(急激に)作用させると、図16に示すように 比例制御(P:メカニカルなバネ)のみの場合はそれに見合う定常偏差が残りますが、積分補償(I)を効かせた場合はその強さに応じて定常偏差を0に補正する作用が緩やかに働きます。

定常偏差が穏やかに0に補正される理由は、位置(位置偏差)信号内には、荷重が作用した瞬間は高周波数成分が多く含まれ、時間が経つにつれて低周波数信号が多く含まれるようになり、かつ、図17に示すように 積分補償を加えたPI補償器(人工バネ定数)のゲイン(増幅率)が比例補償(メカニカルなバネ)のみの場合と比べて、高周波数領域では変わらず低周波数領域では増加するためです。

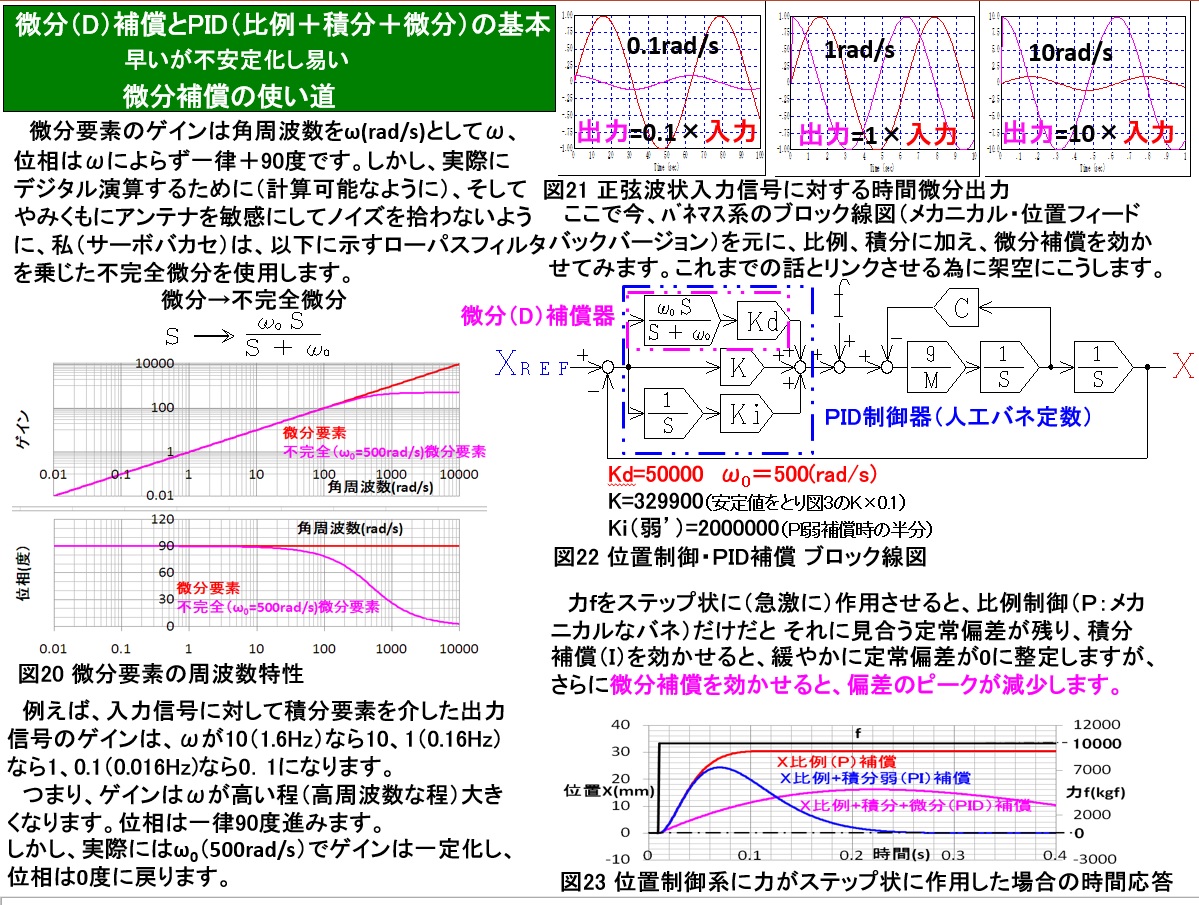

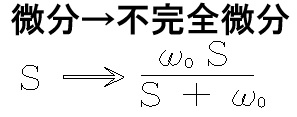

微分要素のゲインは角周波数をω(rad/s)としてω、位相はωによらず一律+90度です。しかし、実際にデジタル演算するために(計算可能なように)、そしてやみくもにアンテナを敏感にしてノイズを拾わないように、私(サーボバカセ)は、以下に示すようにローパスフィルタを乗じた不完全微分を使用します。ローパスフィルタの固有値ω0(時定数の逆数)は、機械の固有周波数を睨み機械の自動制御に実質的に影響しない値を選びます。ここでは500rad/sとします。

例えば、入力信号に対して積分要素を介した出力信号のゲインは、ωが10(1.6Hz)なら10、1(0.16Hz)なら1、0.1(0.016Hz)なら0.1になります。つまり、ゲインはωが高い程(高周波数な程)大きくなります。位相は一律90度進みます。しかし、実際には角周波数ω0(500rad/s)でゲインは一定化し、位相は0度に戻ります。このことを図20、21に示します。

ここで今、バネマス系のブロック線図(メカニカル・位置フィードバックバージョン)を元に、比例、積分に加え、微分補償を効かせてみます。これまでの話とリンクさせる為に架空にこうします。比例、積分に加え、微分補償を効かせたPID補償・位置制御系のブロック線図を図22に示します。

力fをステップ状に(急激に)作用させると、比例制御(P:メカニカルなバネ)だけだとそれに見合う定常偏差が残り、積分補償(I)を効かせると緩やかに定常偏差が0に整定しますが、さらに微分補償を効かせると図23(桃色線)に示すように、位置偏差のピークが減少します。しかし、図23に対して時間軸を伸ばした図24に示すように、整定時間は(PI補償時と比べて)さらに遅滞化し、整定過程で位置(偏差)は緩やかに(プラス/マイナス方向に)変動しています。

偏差のピークが減少する理由は、荷重が作用した瞬間には位置(位置偏差)信号内に高周波数成分が多く含まれ、かつ、図25に示すようにPID補償器(人工バネ定数)のゲイン(増幅率)が高周波数領域で増加するからです。緩やかに整定する理由は、荷重が作用した後時間が経過するにしたがって位置(位置偏差)信号内に低周波数信号が多く含まれ、かつ、同ゲインが低周波数領域で(PI補償時と比べて)低下するからです。

では、整定過程で位置(偏差)が緩やかに(プラス/マイナス方向に)変動するのは何故でしょうか?

図26に示すように、バネマス系ブロック線図(メカニカル・位置フィードバックバージョン)のXREFからXに至る一巡ループを考えてみます。

図27には、位置制御・PID補償 XREFからXに至る一巡ループの周波数特性を示します。PID補償時の位相余裕は66度と十分確保されていますが、角周波数8rad/sあたりでゲインが一端やや上昇しています。これが影響していると考えています。古典制御理論上の位相余裕(やゲイン余裕)は、あくまでも安定度合いの目安であることを、忘れてはいけません。

では、微分補償は比較的大きな外乱(荷重)が作用する機械制御を対象とした場合、使い道が無いのか?

そんなことはありません。仕事が早いのですから、暴走しないように、適所に限定使用すれば威力を発揮します。

ここで今、バネマス系のブロック線図(メカニカル・位置フィードバックバージョン)を元に、荷重(外乱)が作用しない場合に、ステップ状に(急激に)変化する位置指令に位置を追従させる位置制御を例に、積分補償は使用せず、比例に加え微分補償を効かせてみます。これまでの話とリンクさせる為に架空にこうします。図32に位置制御・PD補償のブロック線図を示します。

位置指令をステップ状に(急激に)変化させた場合、比例制御(P:メカニカルなバネ)だけで応答時間を早めようと比例定数Kを増加させると、目標位置をオーバーシュート/アンダーシュートし不安定化します。一方で、

これは何故でしょうか?バネマス系ブロック線図(メカニカル・位置フィードバックバージョン)のXREFからXに至る一巡ループを考えてみます。図34に位置制御・PD補償XREFからXに至る一巡ループのブロック線図を示します。

動き出し、特に位置指令が急激に上昇するステップ状の位置指令やそれに追従しようとする位置信号内には高周波数成分が多く含まれ、かつ、PD(比例+微分)補償を効かせた場合は、P(比例)補償において比例定数を増加させた場合に比べて、

また、外乱が作用せず積分補償を使用する必要がないことも、周波数特性が低~高周波数領域にかけて滑らかになり、安定化し易くしています。

補償の適用.jpg)

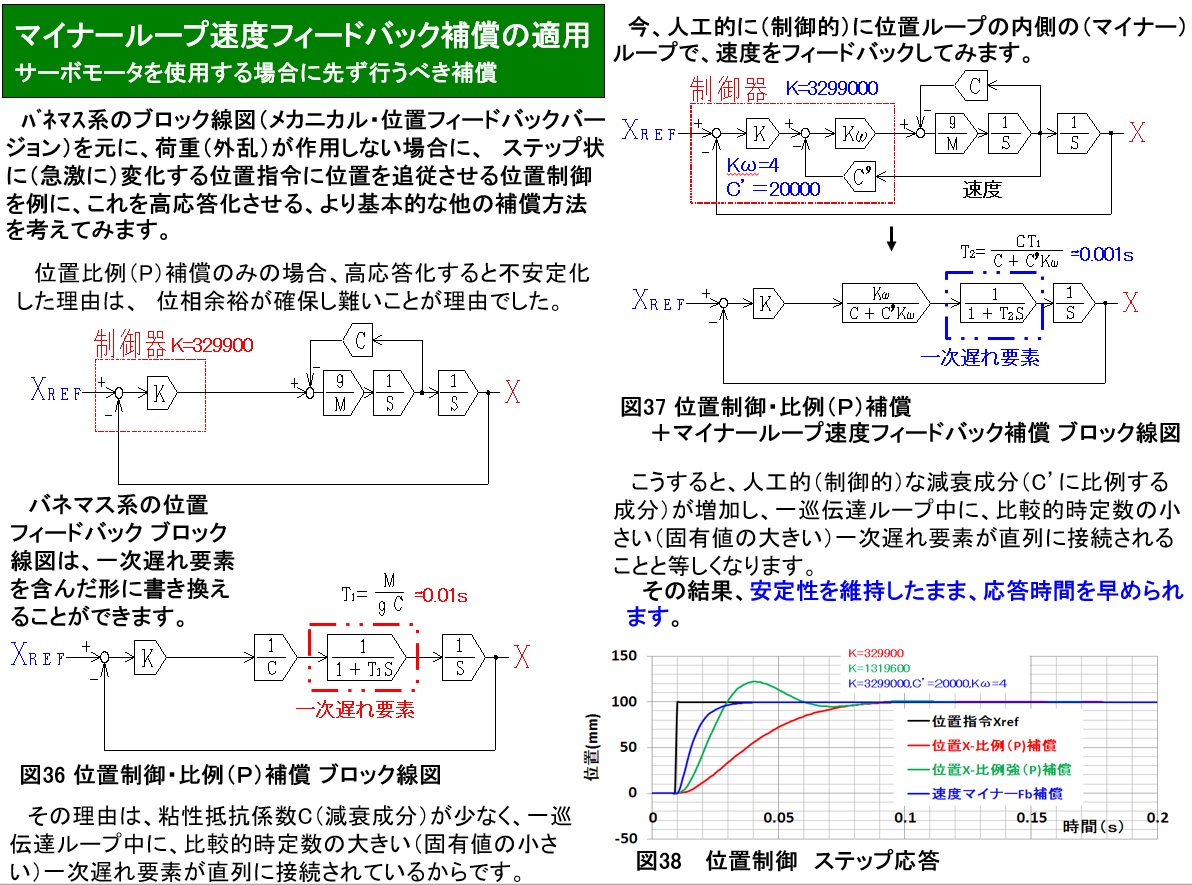

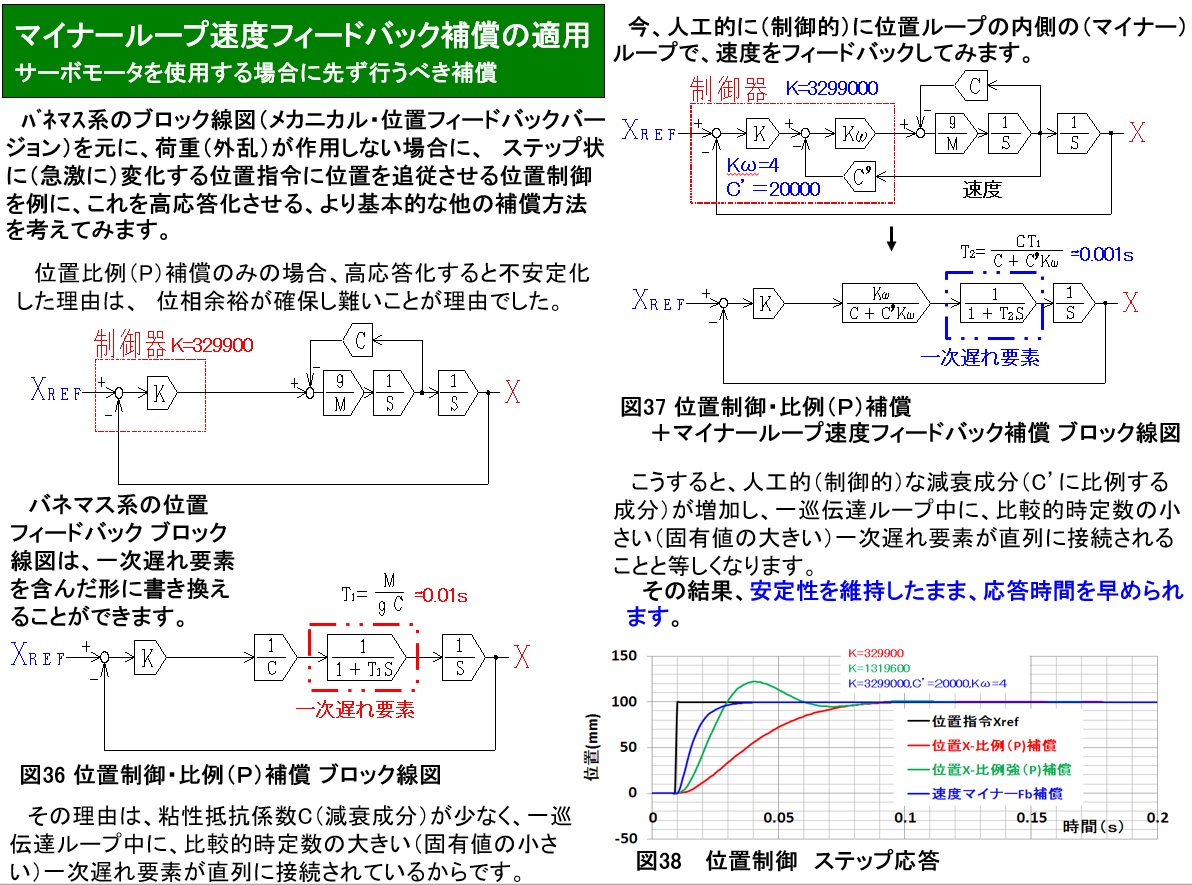

バネマス系のブロック線図(メカニカル・位置フィードバックバージョン)を元に、荷重(外乱)が作用しない場合に、ステップ状に(急激に)変化する位置指令に位置を追従させる位置制御を例に、これを高応答化させる、より基本的な他の補償方法を考えてみます。

位置比例(P)補償のみの場合、高応答化すると不安定化した理由は、位相余裕が確保し難いことが理由でした。図36に位置制御・比例(P)補償のブロック線図を示しますが、バネマス系の位置フィードバック ブロック線図は、一次遅れ要素を含んだ形に書き換えることができます。位相余裕が確保し難い理由は、粘性抵抗係数C(減衰成分)が少なく、一巡伝達ループ中に比較的時定数の大きい(固有値の小さい)一次遅れ要素が直列に接続されているからです。

今、人工的に(制御的)に位置ループの内側の(マイナー)ループで、速度をフィードバックしてみます。図37に位置制御・比例(P)補償にマイナーループ速度フィードバック補償を加えた場合のブロック線図を示します。こうすると、人工的(制御的)な減衰成分(C’に比例する成分)が増加し、一巡伝達ループ中に、比較的時定数の小さい(固有値の大きい)一次遅れ要素が直列に接続されることと等しくなります。その結果、

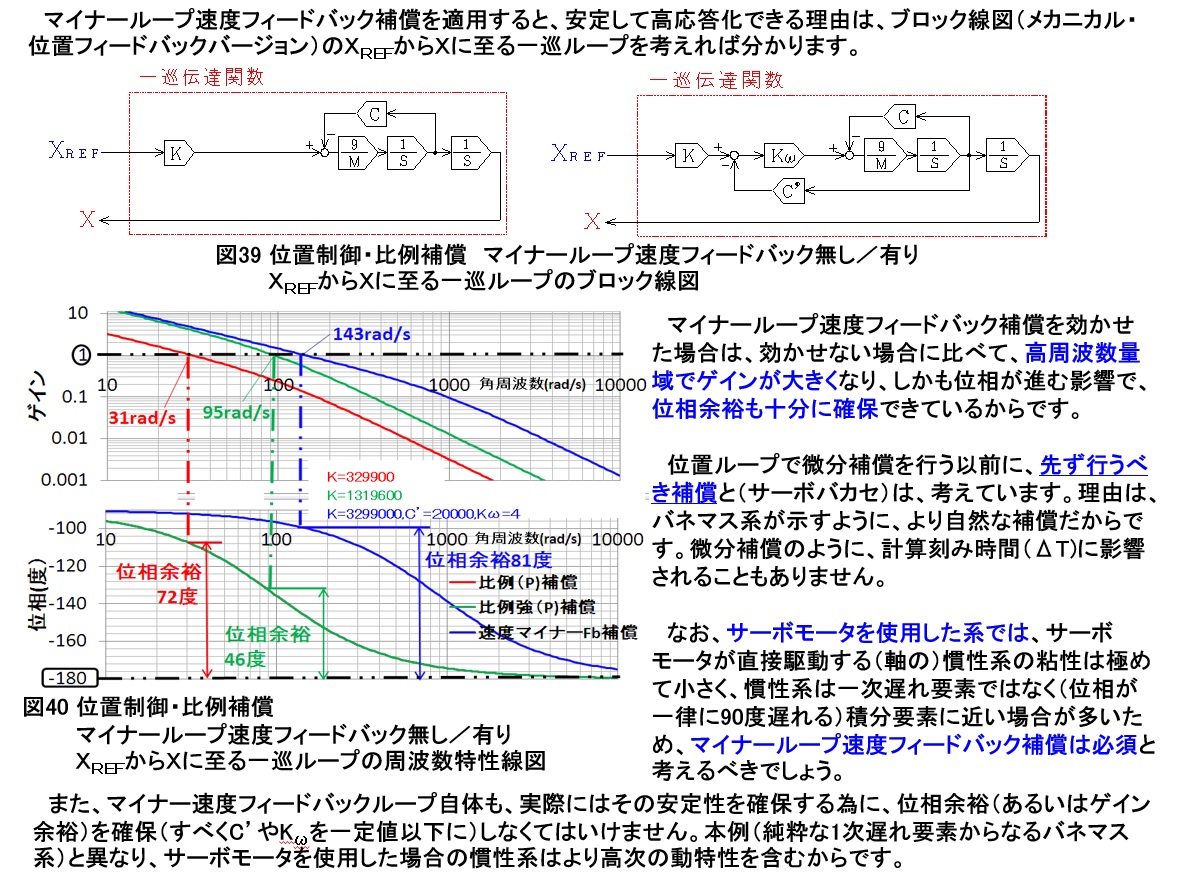

マイナーループ速度フィードバック補償を適用すると安定して高応答化できる理由は、ブロック線図(メカニカル・位置フィードバックバージョン)のXREFからXに至る一巡ループを考えれば分かります。図39に位置制御・比例補償 マイナーループ速度フィードバック無し/有り XREFからXに至る一巡ループのブロック線図を示します。図40にはその周波数特性線図を示します。マイナーループ速度フィードバック補償を効かせた場合は、図40に示す通り、効かせない場合に比べて、

マイナーループ速度フィードバック補償は、位置ループで微分補償を行う以前に、

なお、

また、マイナー速度フィードバックループ自体も、実際にはその安定性を確保する為に、位相余裕(あるいはゲイン余裕)を確保(すべくC’やKωを一定値以下に)しなくてはいけません。本例(純粋な1次遅れ要素からなるバネマス系)と異なり、サーボモータを使用した場合の慣性系はより高次の動特性を含むからです。

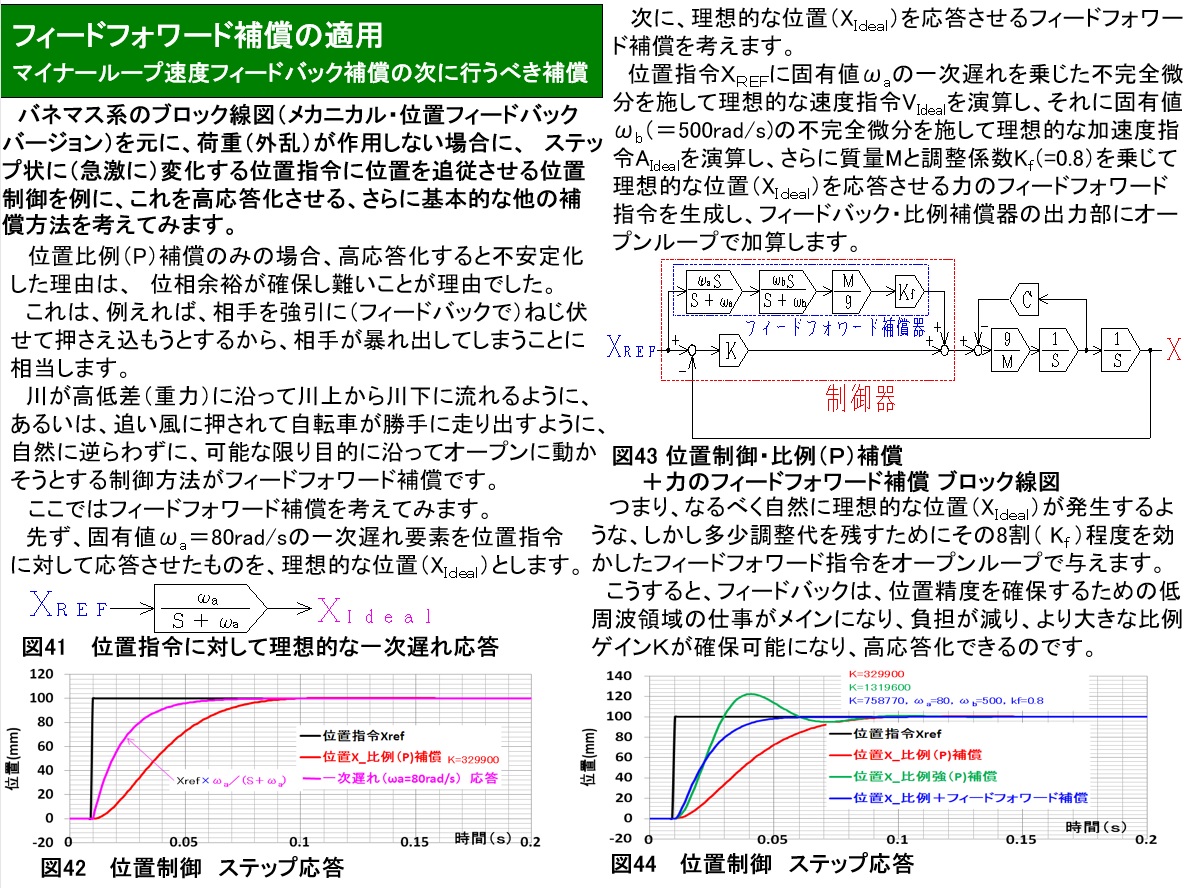

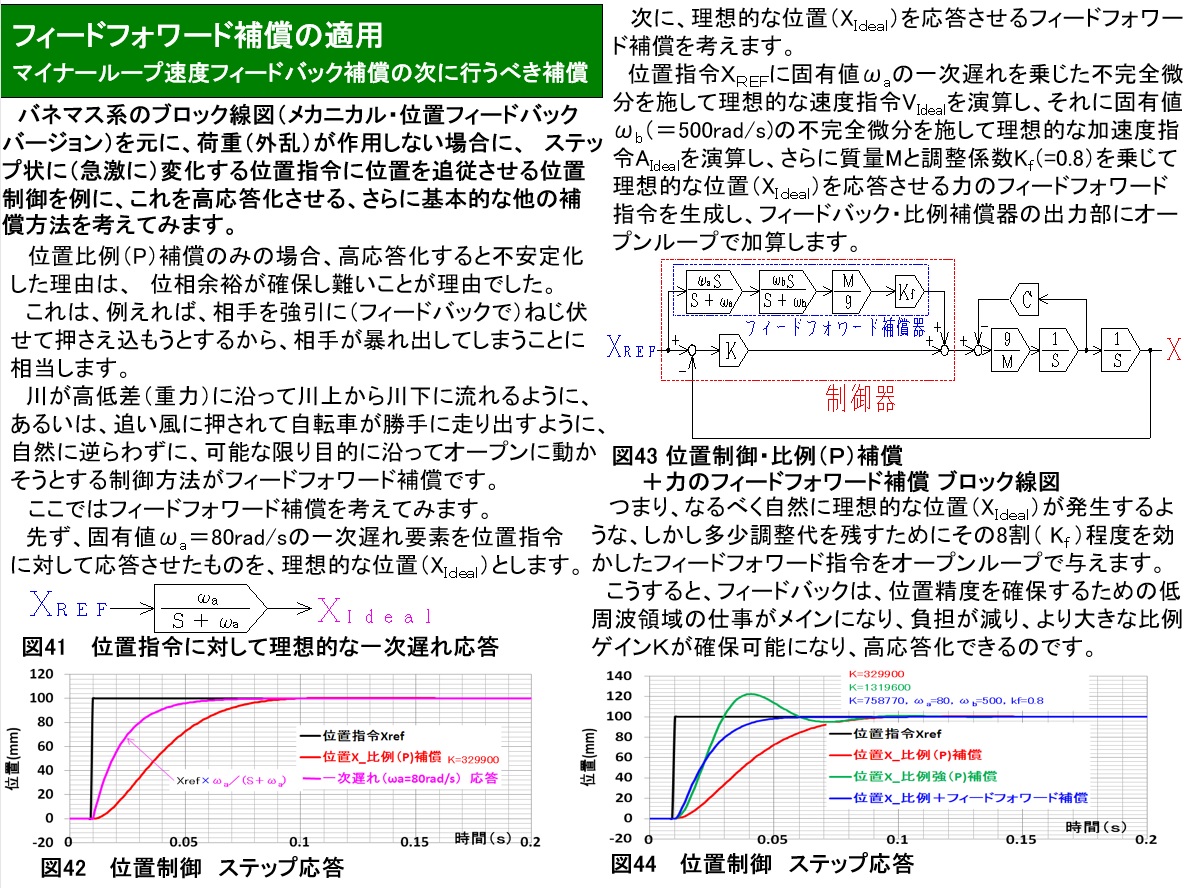

バネマス系のブロック線図(メカニカル・位置フィードバックバージョン)を元に、荷重(外乱)が作用しない場合に、ステップ状に(急激に)変化する位置指令に位置を追従させる位置制御を例に、これを高応答化させるさらに基本的な他の補償方法を考えてみます。

位置比例(P)補償のみの場合、高応答化すると不安定化した理由は、位相余裕が確保し難いことが理由でした。これは例えれば、相手を強引に(フィードバックで)ねじ伏せて押さえ込もうとするから、相手が暴れ出してしまうことに相当します。川が高低差(重力)に沿って川上から川下に流れるように、あるいは、追い風に押されて自転車が勝手に走り出すように、自然に逆らわずに可能な限り目的に沿ってオープンに動かそうとする制御方法がフィードフォワード補償です。

ここではフィードフォワード補償を考えてみます。先ず図41、図42に示すように、固有値ωa=80rad/sの一次遅れ要素を位置指令に対して応答させたものを、理想的な位置(XIdeal)とします。

次に、理想的な位置(XIdeal)を応答させるフィードフォワード補償を考えます。

位置指令XREFに固有値ωaの一次遅れを乗じた不完全微分を施して理想的な速度指令VIdealを演算し、それに固有値ωb(=500rad/s)の不完全微分を施して理想的な加速度指令AIdealを演算し、さらに質量Mと調整係数Kf(=0.8)を乗じて理想的な位置(XIdeal)を応答させる力のフィードフォワード指令を生成し、フィードバック・比例補償器の出力部にオープンループで加算します。このことを、図43(位置制御・比例(P)補償+力のフィードフォワード補償 ブロック線図)に示します。

つまり、なるべく自然に理想的な位置(XIdeal)が発生するような、しかし多少調整代を残すためにその8割( Kf )程度を効かしたフィードフォワード指令をオープンループで与えます。

こうすると、フィードバックは、位置精度を確保するための低周波領域の仕事がメインになり、負担が減り、より大きな比例ゲインKが確保可能になり、図44に示すように高応答化できるのです。

ここでは、分かり易く説明するために、フィードバック比例・比例補償に加算して示しましたが、サーボモータを使用する場合には先ず、マイナーループ速度フィードバック補償を行い、次にフィードバック補償を効かせるべきでしょう。

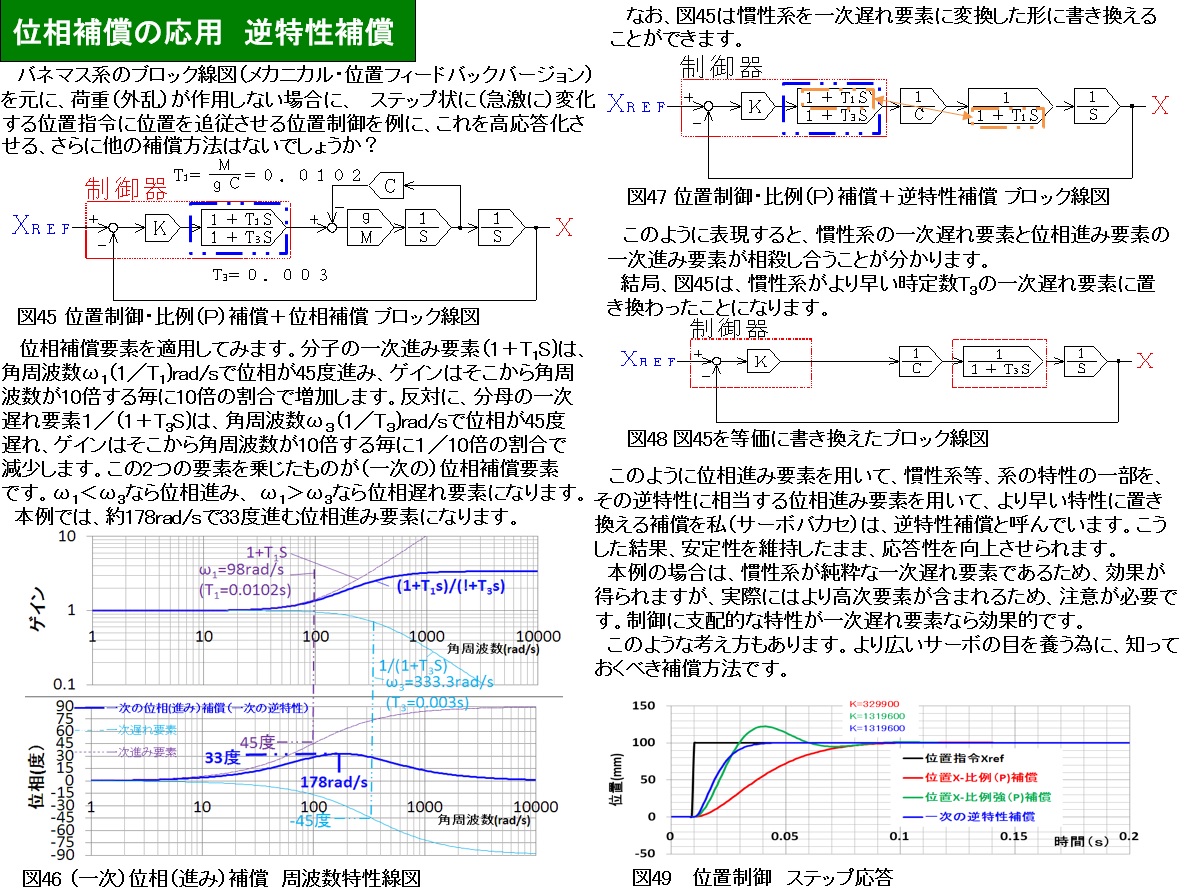

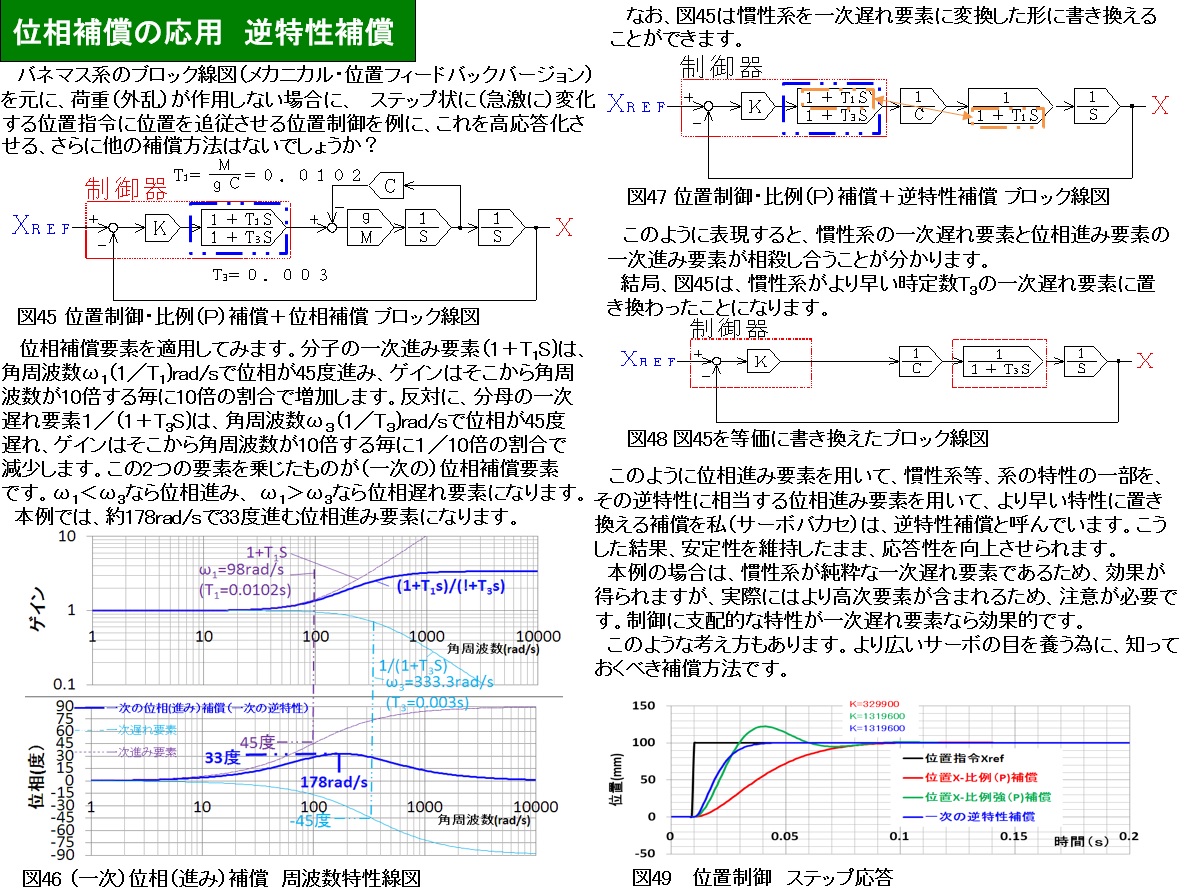

バネマス系のブロック線図(メカニカル・位置フィードバックバージョン)を元に、荷重(外乱)が作用しない場合に、ステップ状に(急激に)変化する位置指令に位置を追従させる位置制御を例に、これを高応答化させる、さらに他の補償方法はないでしょうか?

位相補償要素を適用してみます。図45に位置制御・比例(P)補償+位相補償ブロック線図を示します。分子の一次進み要素(1+T1S)は、角周波数ω1

(1/T1)rad/sで位相が45度進み、ゲインはそこから角周波数が10倍する毎に10倍の割合で増加します。反対に、分母の一次遅れ要素1/(1+T3S)は、角周波数ω3(1/T3)rad/sで位相が45度遅れ、ゲインはそこから角周が10倍する毎に1/10倍の割合で減少します。この2つの要素を乗じたものが(一次の)位相補償要素です。ω1<ω3なら位相進み、 ω1>ω3なら位相遅れ要素になります。本例では、約178rad/sで33度進む位相進み要素になります。このことを、図46(一次)位相(進み)補償周波数特性線図に示します。

なお、図45は慣性系を一次遅れ要素に変換した形図47に書き換えることができます。このように表現すると、慣性系の一次遅れ要素と位相進み要素の一次進み要素が相殺し合うことが分かります。結局、図45は、図48に示す慣性系がより早い

時定数T3の一次遅れ要素に置き換わったことになります。

このように位相進み要素を用いて、慣性系等、系の特性の一部を、その逆特性に相当する位相進み要素を用いて、より早い特性に置き換える補償を私(サーボバカセ)は、逆特性補償と呼んでいます。こうした結果、安定性を維持したまま、応答性を向上させられます。

本例の場合は、慣性系が純粋な一次遅れ要素であるため、効果が得られますが、実際にはより高次要素が含まれるため、注意が必要です。

特性が高次でも制御に支配的な特性が一次遅れ要素なら効果的です。

このような考え方もあります。より広いサーボの目を養う為に、知っておくべき補償方法です。

相手(制御対象)をよく見て

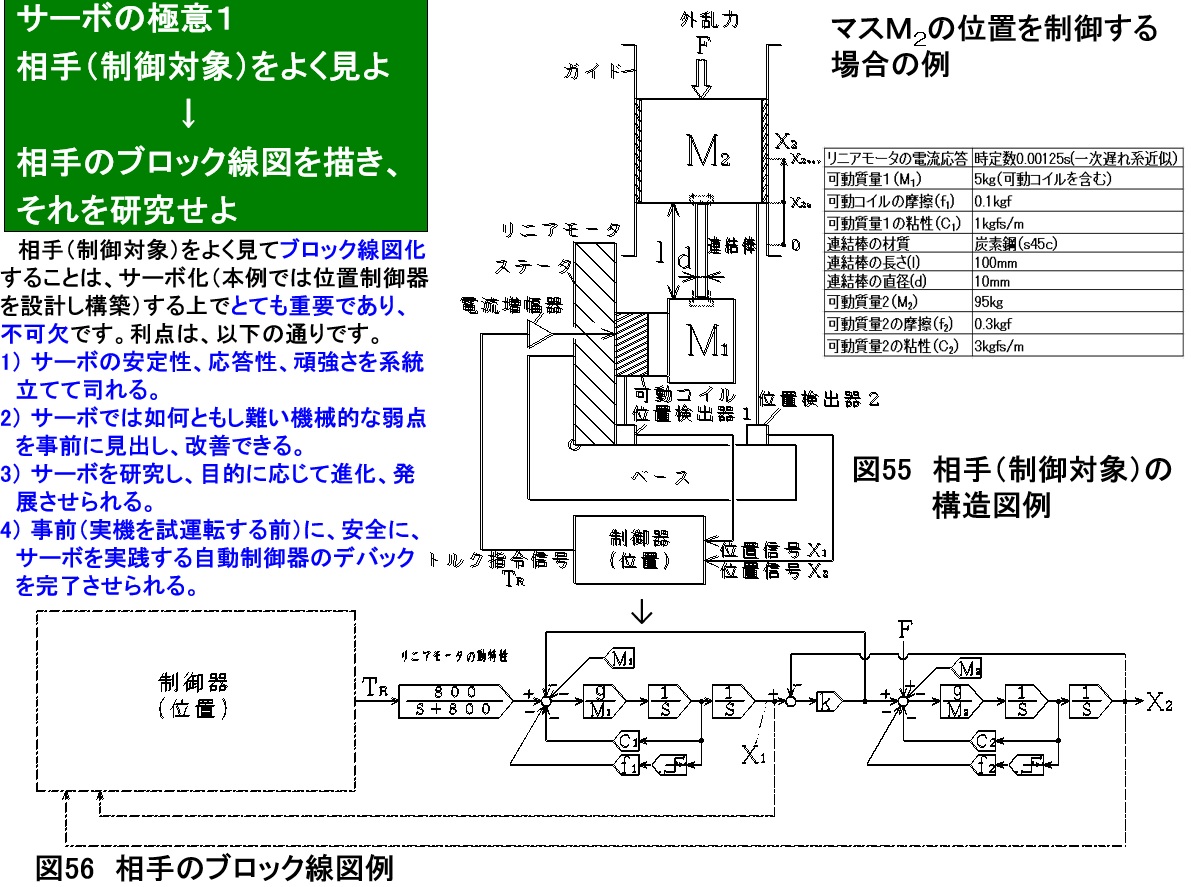

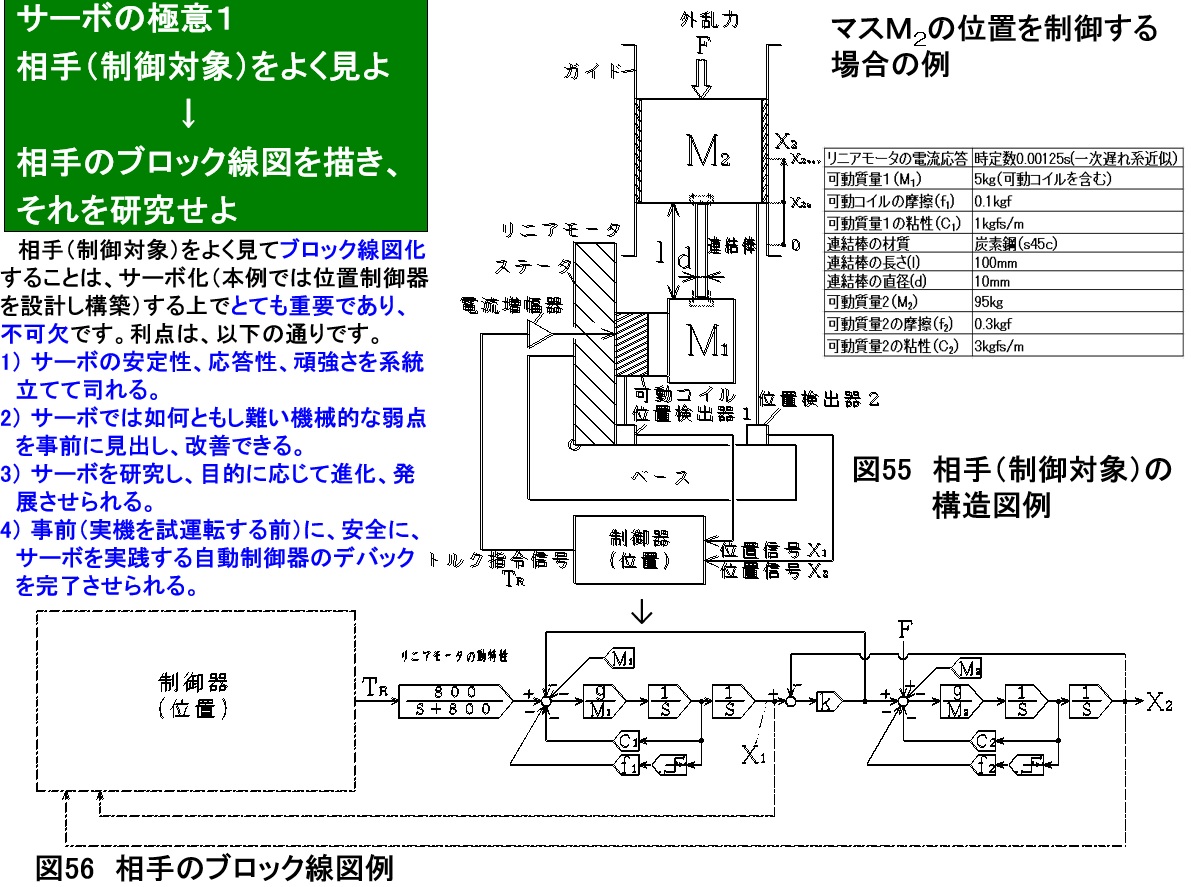

ここでは図55に、相手(制御対象)の構造図例を示します。リニアモータで、マスM2の位置をサーボ化するのですが、リニアモータで直接駆動するマスM1とM2との間には、比較的細い連結棒が介在しています。細い連結棒はともすれば、サーボ化を阻害する低剛性要素(サーボ化の出来を支配する要素)になりかねないので、ここもブロック線図化します。やみくもにブロック線図を細部化し複雑化を煽る必要はありませんが、可動質量やサーボ化を支配する低剛性の要素は無視すべきではありません。図55は図56のようにブロック線図化できます。1項(サーボの背景① 静的な特性、動的な特性とは)を参考にすれば、描けます。相手は多くの場合、自動制御器の内部に構成するブロック線図より複雑になるものです。仮にそれを無視して(見ずに)自動制御器を設計したとしたら、なんと無謀なこと と感じるのではないでしょうか?

相手をブロック線図化する利点は、以下の通りです。

ブロック線図を(慣れた目で)眺めれば、制御安定性を損ねそうな部分が分かりますし、ブロック線図を時間応答させれば、相手の(一巡伝達関数の)周波数特性が分かります。そうすれば、サーボの安定性、応答性、頑強さを確保する為の制御戦略を練ることができます。

例えば、相手の(一巡伝達関数の)周波数特性を悪化させる低剛性要素を、どの程度剛性UPさせれば良いのか(その影響が無視できるのか)、時間応答を経て確認することができます。

相手(のブロック線図)を制御し時間応答させ(シミュレーションし)、制御結果を確認しながら試行錯誤を繰り返し、完成度の高い自動制御器(のブロック線図)を作り上げることができます。

相手のブロック線図(実時間シミュレータ)を実(自動)制御器内に(C言語で記述し)実装すれば、実制御器で(実機を運転することなく)シミュレータを運転することが可能になり、安全に早くデバックと調整運転を完了させられます。

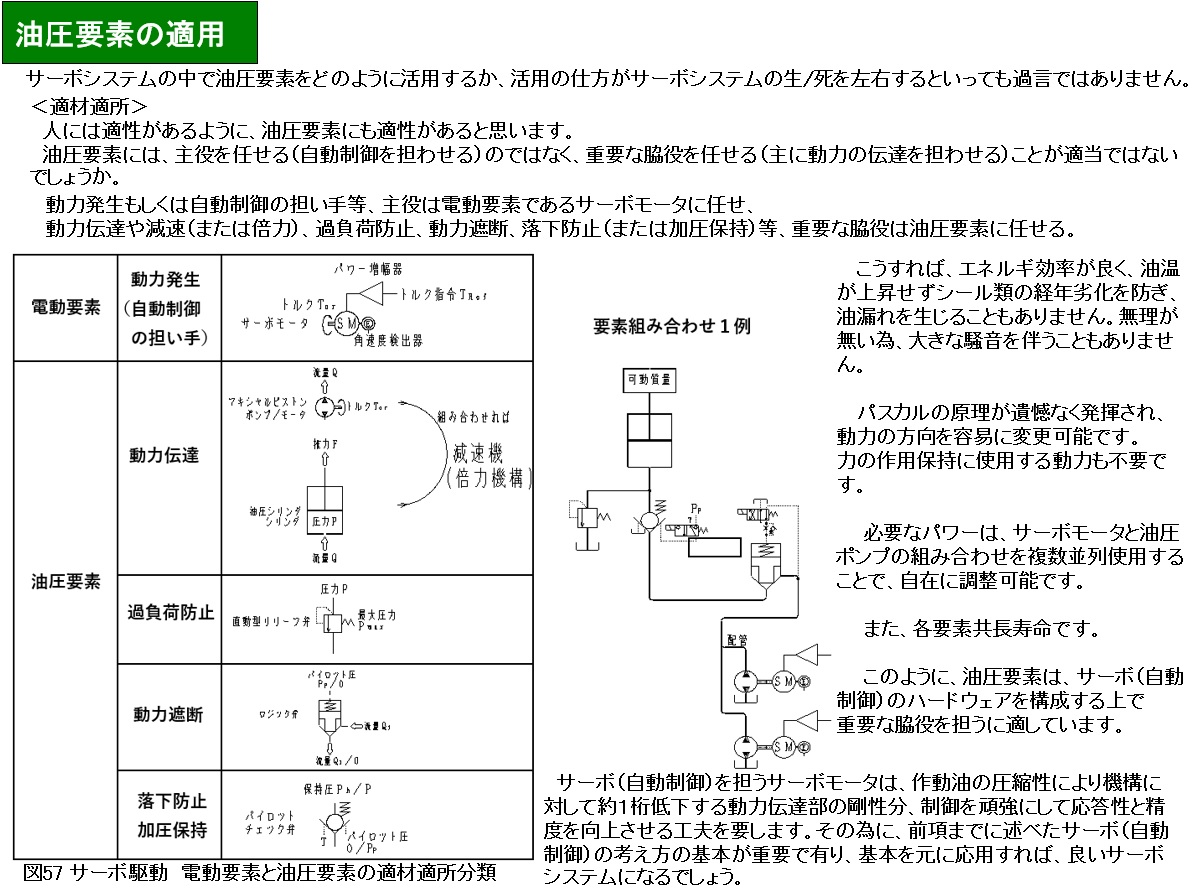

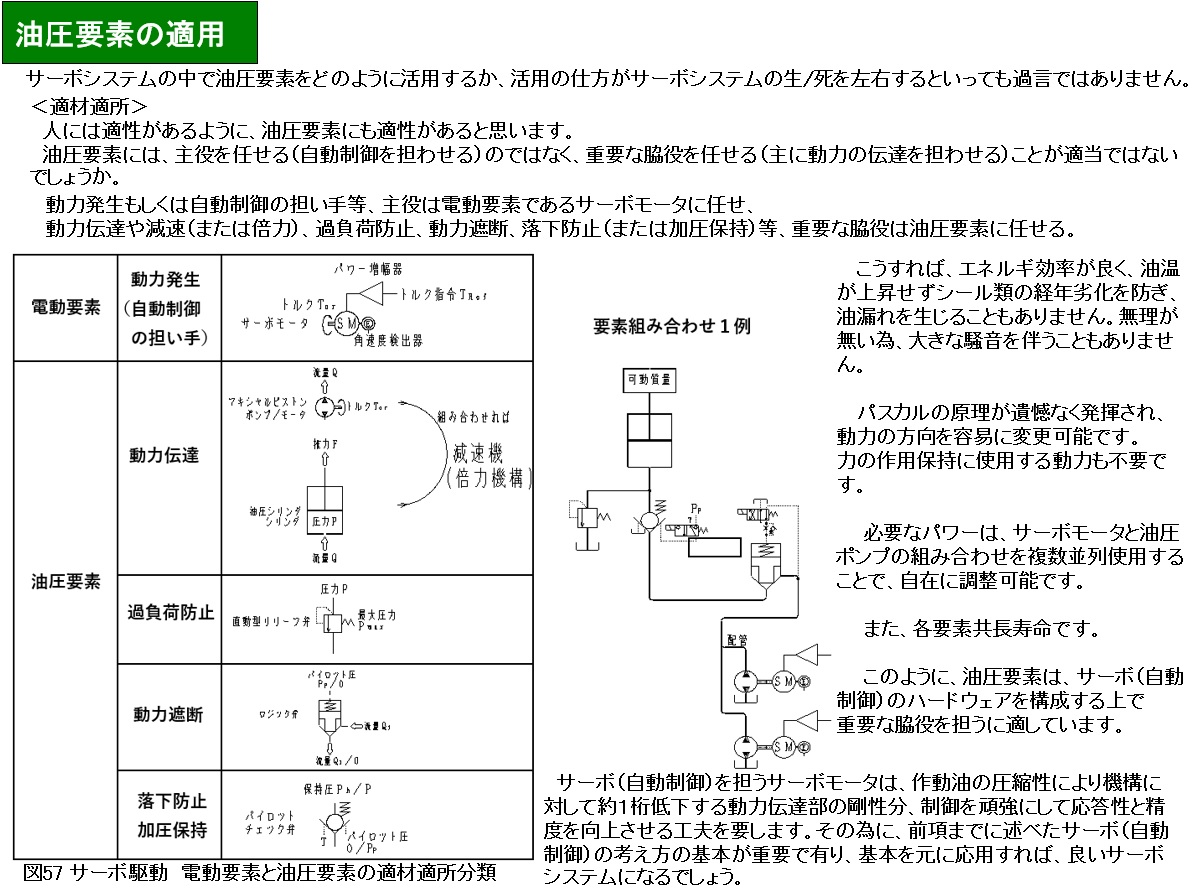

サーボシステムの中で油圧要素をどのように活用するか、活用の仕方がサーボシステムの生/死を左右するといっても過言ではありません。サーボシステムの中に油圧要素を適宜介在させ、広義に油圧サーボ化することによって、サーボ性能が格段に向上する場合があります。

<適材適所>

人には適性があるように、油圧要素にも適性があると思います。

油圧要素には、主役を任せる(自動制御を担わせる)のではなく、重要な脇役を任せる(主に動力の伝達を担わせる)ことが適当ではないでしょうか。

動力発生もしくは自動制御の担い手等、主役は電動要素であるサーボモータに任せ、

動力伝達や減速(または倍力)、過負荷防止、動力遮断、落下防止(または加圧保持)等、重要な脇役はアキシャルピストンポンプ/モータ、油圧シリンダ、直動式リリーフ弁、ロジック弁、パイロットチェック(逆止)弁等の油圧要素に任せる。

こうすれば、エネルギ効率が良く、油温が上昇せずシール類の経年劣化を防ぎ、油漏れを生じることもありません。無理が無い為、大きな騒音を伴うこともありません。

パスカルの原理が遺憾なく発揮され、動力の方向を容易に変更可能です。力の作用保持に使用する動力も不要です。

必要なパワーは、サーボモータと油圧ポンプの組み合わせを複数並列使用することで、自在に調整可能です。

また、各要素共長寿命です。

このように、油圧要素は、サーボ(自動制御)のハードウェアを構成する上で重要な脇役を担うに適しています。

サーボ(自動制御)を担うサーボモータは、作動油の圧縮性により機構に対して約1桁低下する動力伝達部の剛性分、制御を頑強にして応答性と精度を向上させる工夫を要します。その為に、前項までに述べたサーボ(自動制御)の考え方の基本が重要で有り、基本を元に応用すれば、良いサーボシステムになるでしょう。

サーボとは、サーボ化すべき対象を、サーボ(自動制御)技術を駆使して 召し使いを召し使うかの如く自在に精度良く操ることであり、決してサーボモータを使用してサーボ化すべき対象を動作させることではありません。

ここではこのことを、サーボ化対象として相応しく、また サーボ化に必要なサーボ(自動制御)技術のウエイトが非常に高い”ダイクッション”を例に説明します。

まず、サーボ化すべき対象とはどのようなものなのか? 現状(の機械)では機能上問題や課題があり、それをサーボ化することで、機能改善(克服)が大きく期待されるものです。

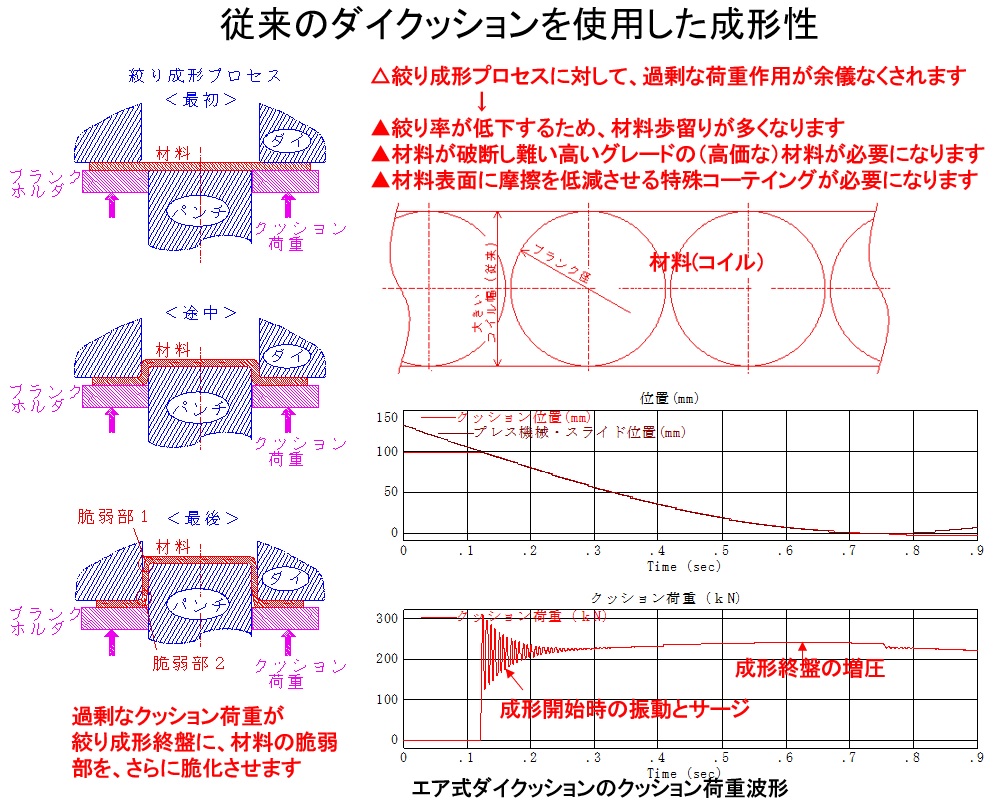

ダイクッションはプレス機械による鋼板の絞り成形において、製品に発生する絞り皺の発生を抑制する重要なものです。絞り成形は、自動車のボディから給湯器のケースや鍋類など適用製品が多く、裾野の広い技術です。しかし、従来のダイクッションを使用すると、絞り成形プロセスに対して過剰なダイクッション荷重作用が余儀なくされ、成形性が損なわれていた可能性があります。(ご参考<従来のダイクッションを使用した場合の成形性>)

そこで近年、世界的に多くのメーカーによりダイクッションのサーボ化が行われています。

次に、サーボ化 すなわち サーボ(自動制御)技術を駆使して 召し使いを召し使うかの如く自在に精度良く操ることはどういうことか? サーボダイクッションは、サーボの一般的な用途である”位置制御”と異なり”力制御”であること、さらに力を作用させる壁が速い速度で不規則に動くこと、さらに力制御の開始時に激しい衝突を伴うことから、汎用に準備されたコントローラを使用するなど 通り一辺倒の自動制御では、殆ど機能しません。サーボモータを使用した同じハードウェアにおいても、サーボの中身を司るソフトウェアの出来具合に応じてサーボ性能差が大変生じ易いと考えられます。

自動制御技術の基本と応用さらにプラスα(独創性)、油圧技術、機械技術、力学を如何に駆使するか、それらの精通度合いおよび適用度合いによって、サーボ性能は大きく変化します。

同じサーボモータを使用して、同じ機構を採用しても、出来上がったダイクッションの性能は”ピン”から”キリ”まで変化します。つまり、サーボダイクッションは、サーボモータを使用した上で、サーボ技術を的確に駆使したものだけが成りえるのです。(ご参考<性能差が大きいサーボダイクッション>)

したがって、サーボ化=サーボ(自動制御)技術を駆使して 召し使いを召し使うかの如く自在に精度良く操るこは、自動制御技術の基本と応用にプラスα(独創性)、油圧技術、機械技術、力学に精通し、それらをサーボ化対象に対して適用することと考えています。

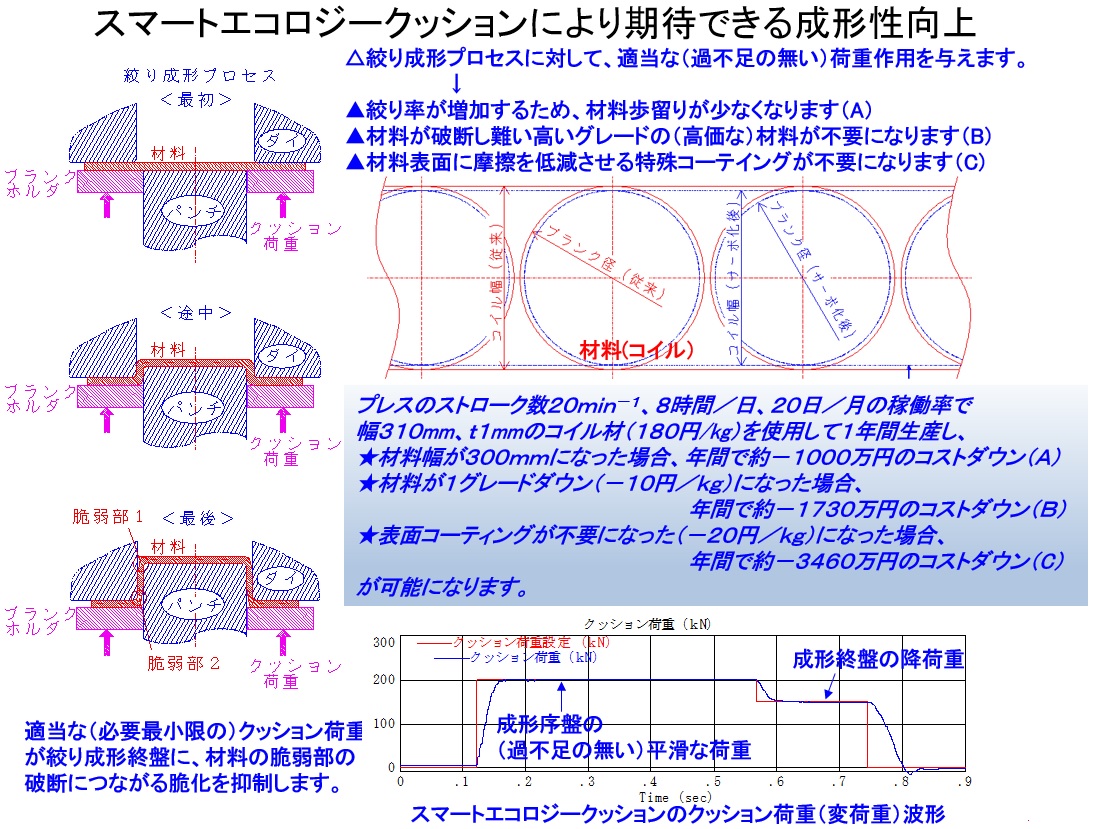

本来(読んで字の如し)のサーボダイクッションを使用すると、絞り成形において大幅な成形性の改善が期待できます。(ご参考<本来のサーボダイクッションを使用した場合の成形性>)

だから、サーボ(の特に基本)技術が大切なのです。

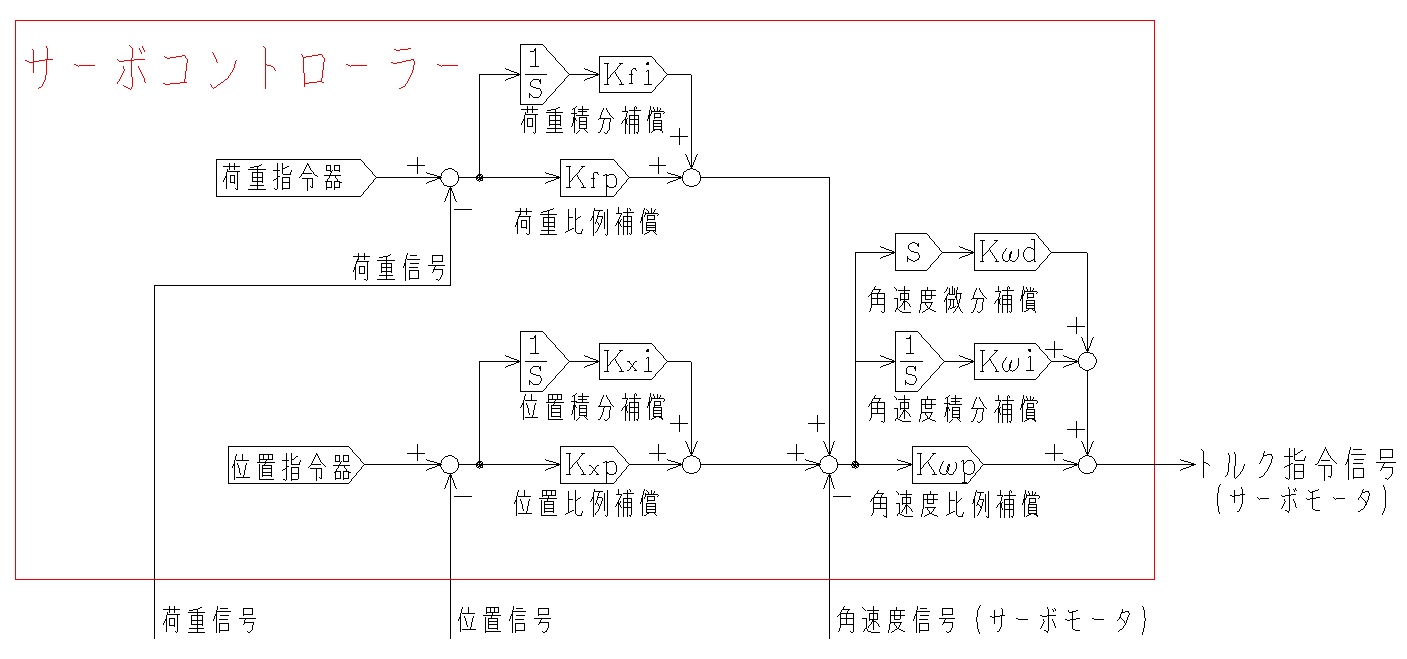

サーボ化対象に対して、サーボ化を司る自動制御器がサーボコントローラです。

サーボコントローラは、早いもので100μs 通常は1ms程度(の一定刻み時間間隔)で、各物理量信号の入力、サーボ(自動制御)演算、指令信号の出力が行える計算能力が高いCPUを基にしたハードウェアで構成され、サーボ演算は、ソフトウェアで実行(C言語等で記述)されます。ここでは、サーボコントローラ-の特にサーボ性能を左右するサーボ演算器(≅サーボコントローラ)について説明します。

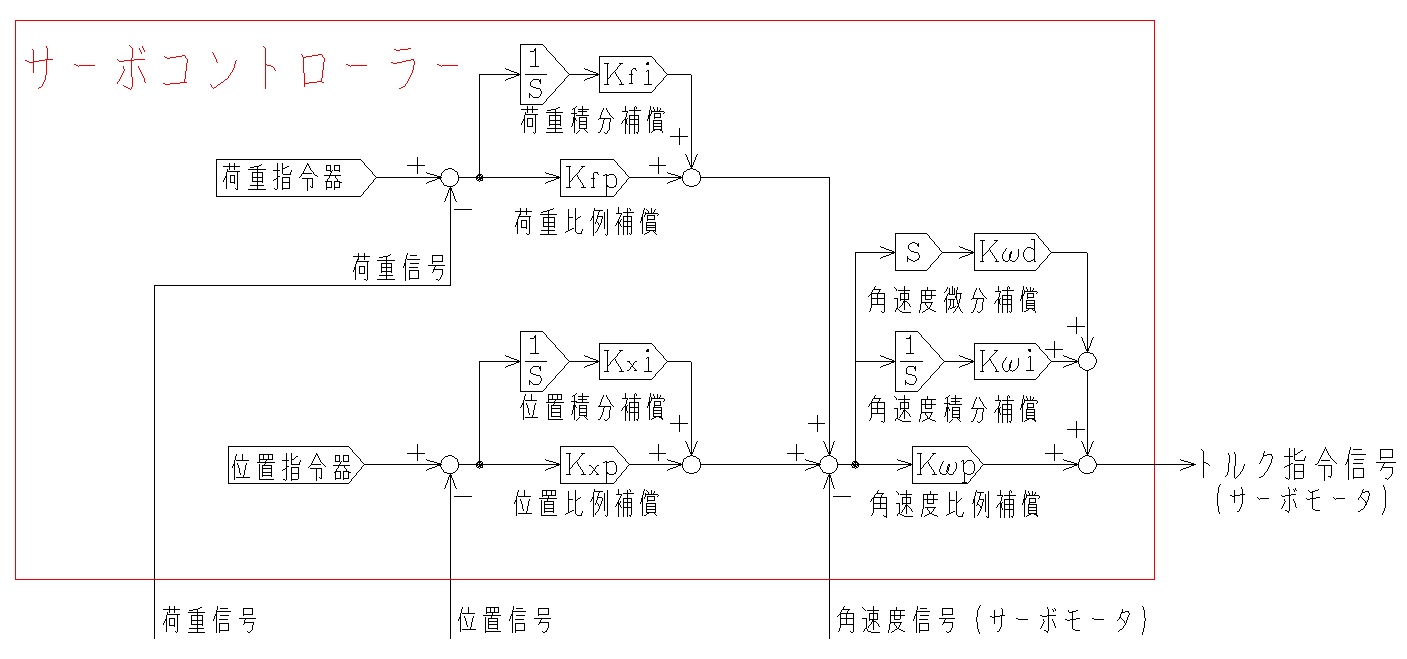

動力を機構で伝達する場合や油圧媒体で伝達する場合を含み、サーボモータで駆動する場合は、一般的に以下のサーボコントローラが知られています。上位に位置制御ループと荷重制御ループが切り換え可能に構成され、下位にはそれら両ループに共通の角速度制御ループが設けられています。角速度制御ループは8項(マイナーループ・速度フィードバック補償)で説明したように、サーボモータ駆動時の粘性(ダンピング)不足を解消する、サーボモータ使用時に不可欠な(定石の)補償要素です。

汎用途で市販されているサーボコントローラは、概ねこのようなものです。これで サーボ化対象に対して、サーボ化を司ることが可能か否か? それなりに(ある程度は)可能と考えています。

P(比例)I(積分)補償、あるいはPID(微分)補償は、P補償が基本になっており、P補償は3項(フィードバックの本質)で説明したように、機械系の”バネ”に過ぎません。それをI補償により精度面を補いますがIは遅く、D補償により応答面を補いますがDは不安定化を伴い易く、したがって それなりには可能です。

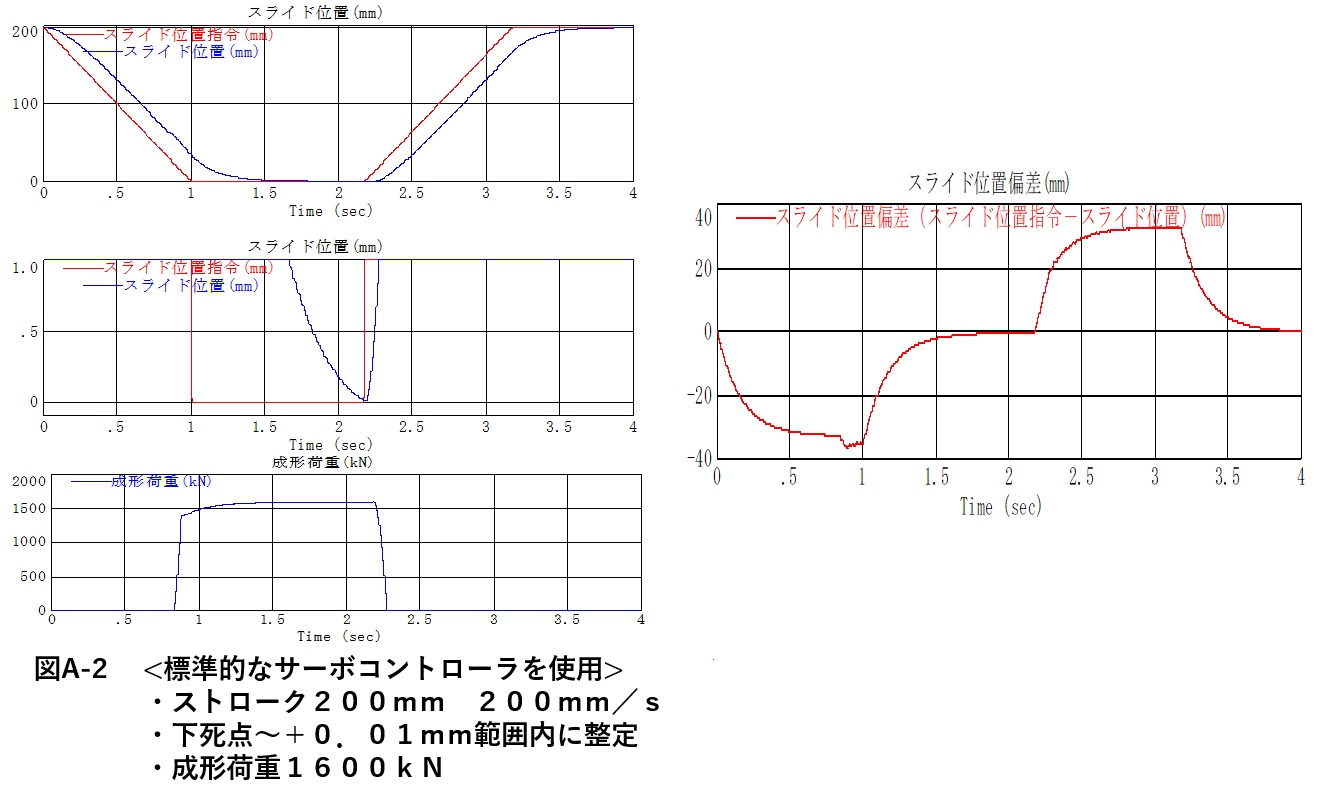

例えば、油圧プレスのスライド位置制御をこの汎用コントローラで行った場合、以下に示すように、位置指令と位置の間に時間遅れが生じたり、プレス荷重(荷重外乱)が作用する場合に下死点(目標停止位置)に到達する時間が長くなったりします。作用(サイクル)時間を無視すれば、サーボ化十分と見なされますが、より早さを追求すれば、サーボ化不十分と見なされます。(ご参考 <汎用サーボコントローラを使用した場合の油圧サーボプレス・サイクル波形>)

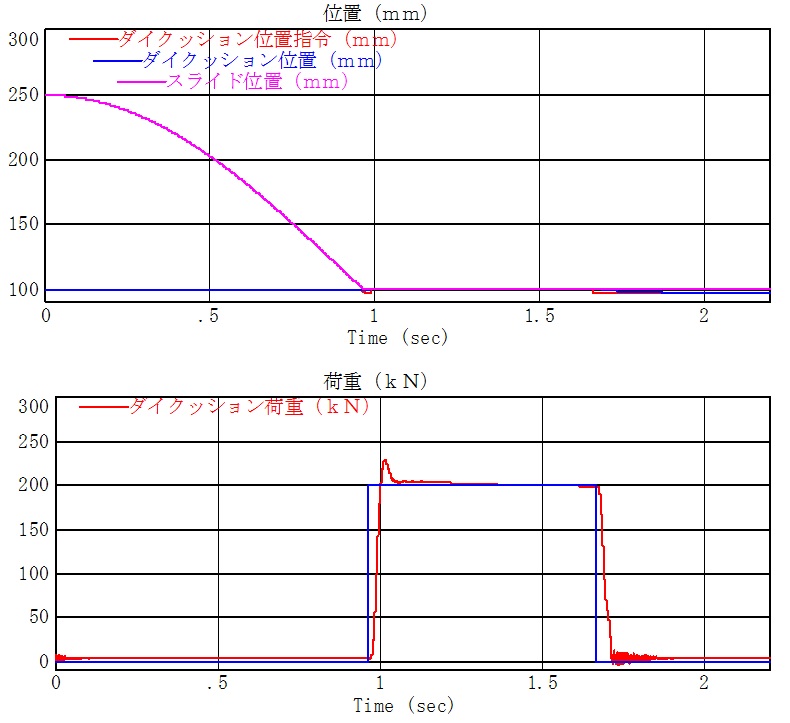

例えば、機構式のサーボダイクッションの荷重制御をこの汎用コントローラで行った場合、プレス機械が停止していれば(動かない壁を押す荷重制御なら)以下に示すように、ほぼ きちんと機能します。(ご参考<汎用サーボコントローラを使用した場合のサーボダイクッション荷重波形-プレス機械静止時>)

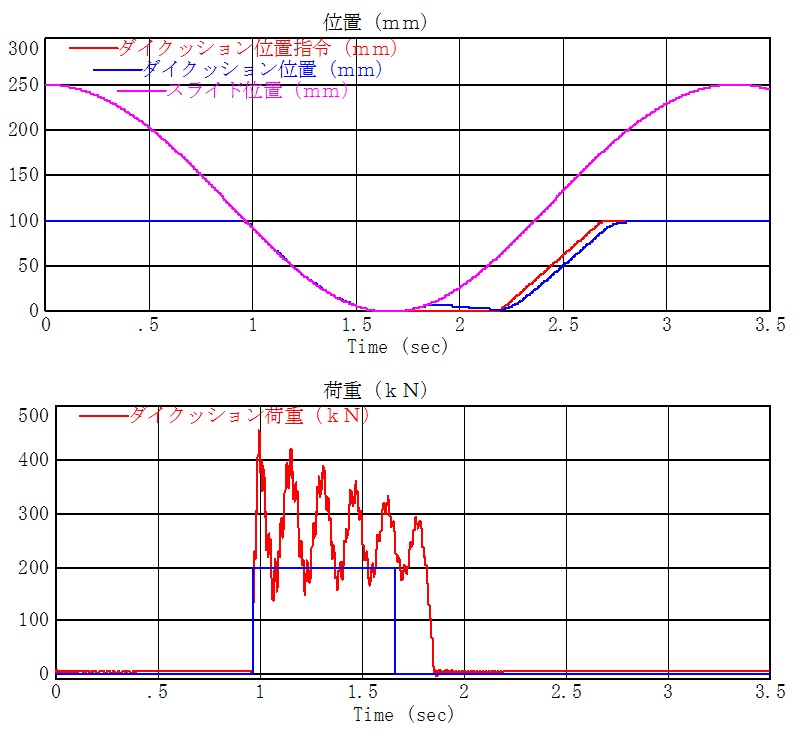

しかし、プレス機械が動作していれば(ダイクッションに衝突し、速度を有していれば)以下に示すように、激しいサージが発生し殆ど機能しません。(ご参考<汎用サーボコントローラを使用した場合のサーボダイクッション荷重波形-プレス機械動作時>)

だから、サーボ(の特に基本)技術が大切であり、サーボコントローラ(のソフトウェア)は、サーボ化対象毎に 性能目標に沿って サーボの基本にプラスαを加えて応用し、考案すべきものと考えます。

サーボの習得と実践-最近の変更履歴

| 変更日 | 追加・変更内容 |

|---|---|

| 2023年12月30日 |

"サーボの実践トレーニング"

2.機械の速度制御実験 2.1 スライダ速度オープンループ制御実験 2.1a スライダ速度オープンループ制御実験装置 |

| 2023年5月24日 |

"サーボの実践トレーニング"

1.モータトルク制御実験 1.3 モータトルク 最終形 制御実験 1.3e トルク応答とN-T特性(最終) |

| 2023年2月28日 |

"サーボの実践トレーニング"

1.モータトルク制御実験 1.3 モータトルク 最終形 制御実験 1.3a 制御実験装置 1.3b 制御実験装置ブロック線図 1.3c モータトルク 最終形 制御実験 1.3d サーボモータ使用の常識と疑問 |

| 2023年2月23日 |

"サーボの実践トレーニング"

1.モータトルク制御実験 1.2 モータトルクフィードバック制御実験 1.2a 制御実験装置 1.2b 制御実験装置ブロック線図 1.2c 安定なフィードバックゲインの決定 1.2d モータトルクフィードバック制御実験 |

| 2023年2月12日 |

"サーボの実践トレーニング"

1.モータトルク制御実験 1.1 モータトルクオープン制御実験 1.1a 制御実験装置 1.1b 制御実験装置ブロック線図 1.1c ブロック線図の時間応答計算方法 1.1d モータトルクオープン制御実験 |

| 2022年5月17日 | "サーボダイクッションに関する懸念" |

| 2022年5月5日 | "1次遅れ要素が有す周波数特性 を応用したローパスフィルタ" |

| 2022年5月1日 | "微分方程式を基にブロック線図を誘導する方法" (ex.一次遅れ要素) |

| 2022年4月30日 | "サーボコントローラ" |

| 2022年4月29日 | "サーボ化対象とサーボ化" (ex.サーボダイクッション) |

|

|

|

|

|||

|---|---|---|---|---|---|---|

| 頭のストレッチ | 力学トレーニング | 昆虫ウォッチング | Hydraulics+Servo |

| 組織名 | サーボバカセ研究所 |

|---|---|

| 内容 | サーボの習得と実践 |

| 所在地 | 東京都 |

| Eメール | hydro-servo-k@ab.auone-net.jp |

| 代表者 | サーボバカセ |

| 更新日 | 2023年5月24日 |

サーボダイクッションとは、サーボモータやサーボ弁を使用したダイクッションではなく、サーボモータやサーボ弁を使用した上で、サーボ技術を駆使してサージ圧が発生すること無く、ユーザが設定した通りのダイクッション荷重を精度良く発生させることが可能なダイクッションのことです。

ユーザの荷重設定通りに、一定のダイクッション荷重を作用させたり、

ユーザの意図通りに、階段状に変圧(降圧)させたり、そして最終的に下死点近傍で製品形状安定化のため、また元の荷重に戻したり、

ダイクッション荷重波形.jpg)

変圧の方法も階段状だけではなく、テーパ状に連続して変化させたりすることが可能です。

ダイクッション荷重波形.jpg)

このような本来のサーボダイクッションを使用すれば、絞り成形において画期的な改善が期待できます。

ユーザは、ダイクッション荷重設定値を少し”いじれば(変更すれば)”、”成形が動く(製品形状が好転する)”ことを実感されるはずです。

しかし現状は残念ながら、そのような本来のサーボダイクッションは殆ど存在しないのではないか?と心配しています。理由は、メーカに本来のサーボ技術が浸透しておらず、(「サーボとはサーボモータを使用する。そして市販のコントローラなどを使用してPID制御を施す」とした)偏ったサーボ技術が浸透しているからです。先ずこのことを(極端な言い方をすれば、機械を生かすか殺すかに関わる肝腎なサーボ技術の解釈が、これで良いのだろうかと)心配しています。

次に、このようなサーボ技術背景の中、サーボモータを使用しただけの(サージを伴いダイクッション荷重が設定通りに作用しない)サーボモータ式ダイクッションを使用したユーザは、ダイクッション荷重設定を”いじって”も成形が動かず、むしろ成形が”ばらつく”不安定さに不信感を抱き、「サーボダイクッションなど無意味である。」とレッテルを貼られてしまうことが、ダイクッションの進化、サーボダイクッションの市場化および絞り成形技術の発展を妨げているのではないかと、懸念しています。

いっそのこと、サーボダイクッションにもサージレス度合いとダイクッション荷重精度に関する検定を課し、検定に合格したものだけをサーボダイクッションとすれば、サーボダイクッションの進展、絞り成形技術の発展のために良いと考えています。

「プレスが高速でダイクッション(のクッションパッド)に衝突するのだから、サージ圧は発生して当然」と当初考えていた私は、起業後 サーボを研究し続けた今は、それは間違いであり「サージは、サーボ(制御)が下手だから発生するのだ。サージの発生には理由が存在し、その理由を力学的に紐解き、それに応じて対処すれば(サーボの技を繰り出せば)、サージは発生しない」ことを悟りました。

また、ダイクッション荷重精度を確保するために、自動制御の定石(PID(比例・積分・微分)補償)に依存した時点で負け(失敗)。それ以前に、力学上および自動制御上の荷重精度を阻害する要因を追求しそれを排除し、向上させる要因を追求しそれを助長し、確信をもって荷重精度を保持する。そして、仕上げ手段としてより良くするために定石(PID補償など)をも併用することがサーボであるという境地にたどり着きました。

つまり、先ず、荷重ループをサージ無く、荷重精度を最大限(設定値±10%前後に)維持できるまで、ノンフィードバック(オープンループコントロール)で制御します。そして、次に、補足としてPIDを効かせて指令値との僅かな乖離を補正します。

逆に言えば、ノンフィードバックで(自然に)機能しないものをフィードバックして機能させようとしても、無理のある状態で強引に動かそうとしているようなものなので、きちんと動かない(動けない)のです。

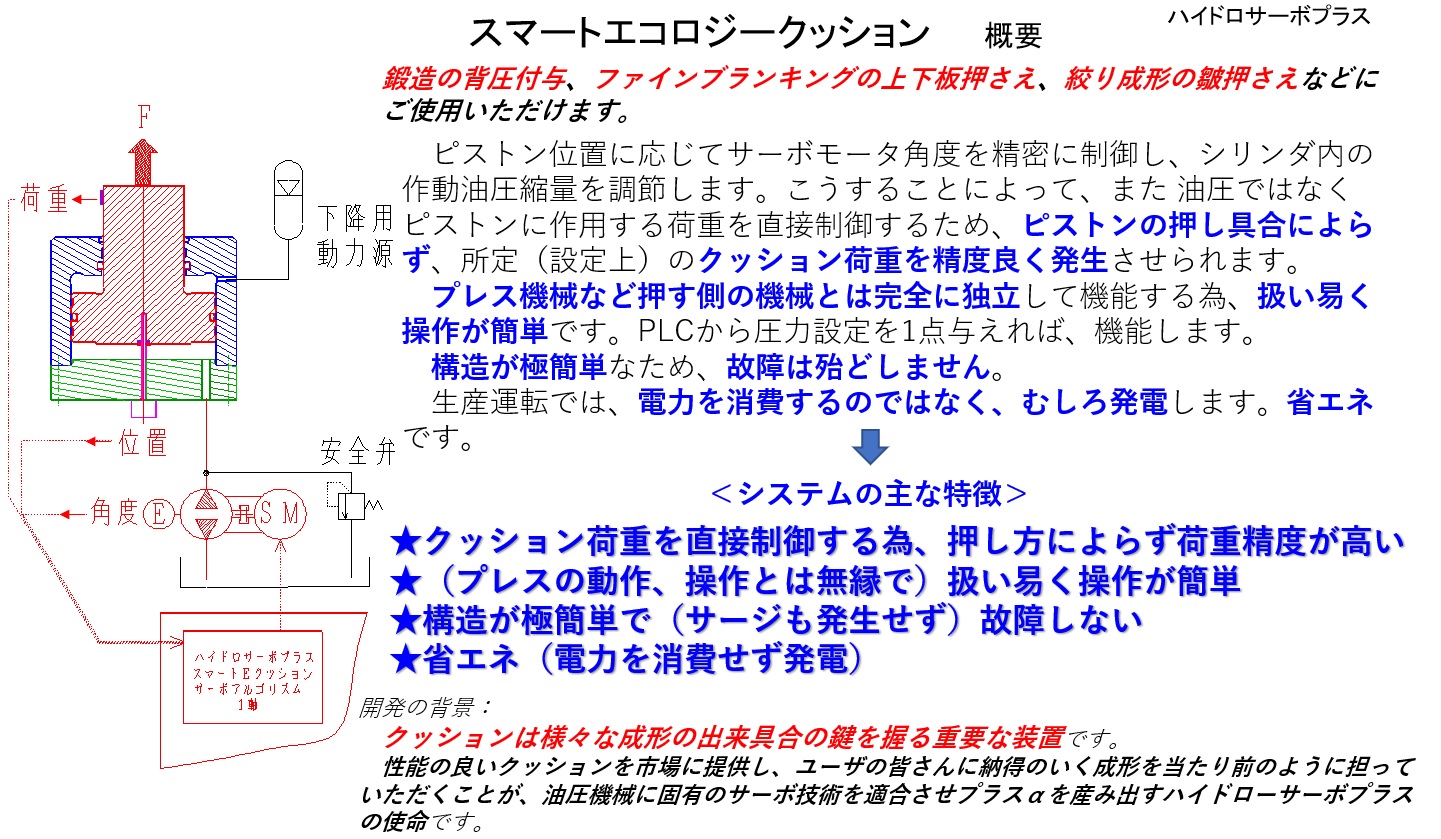

このような考えに基づいて開発したサーボダイクッションがスマートエコロジークッションです。