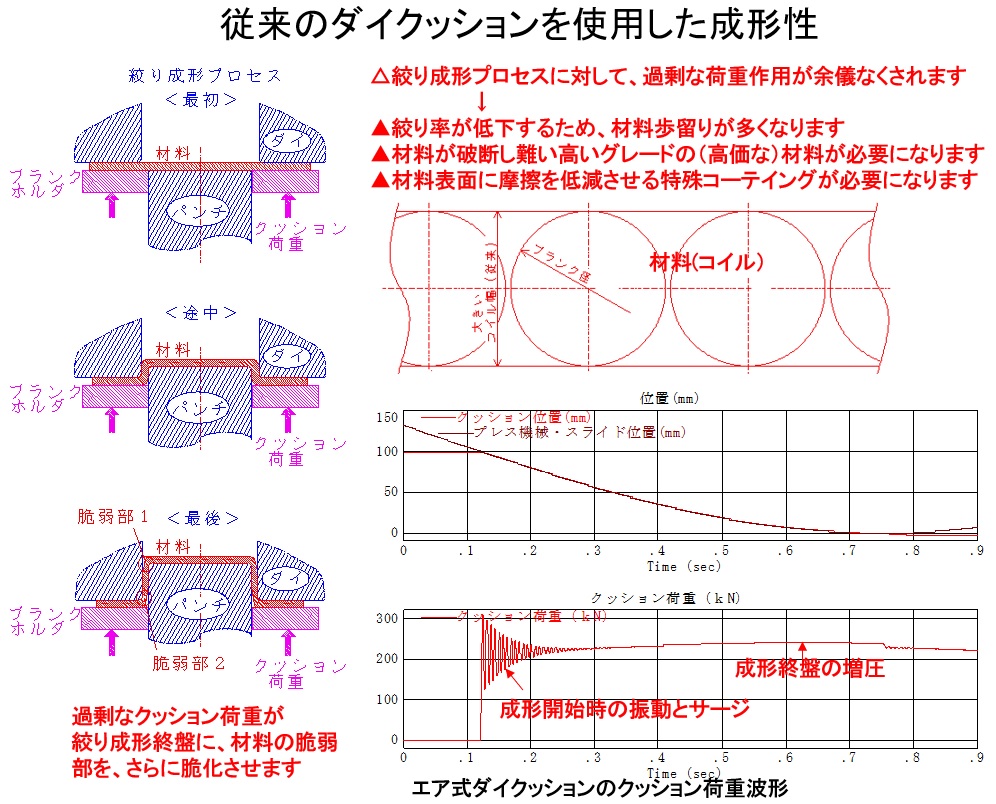

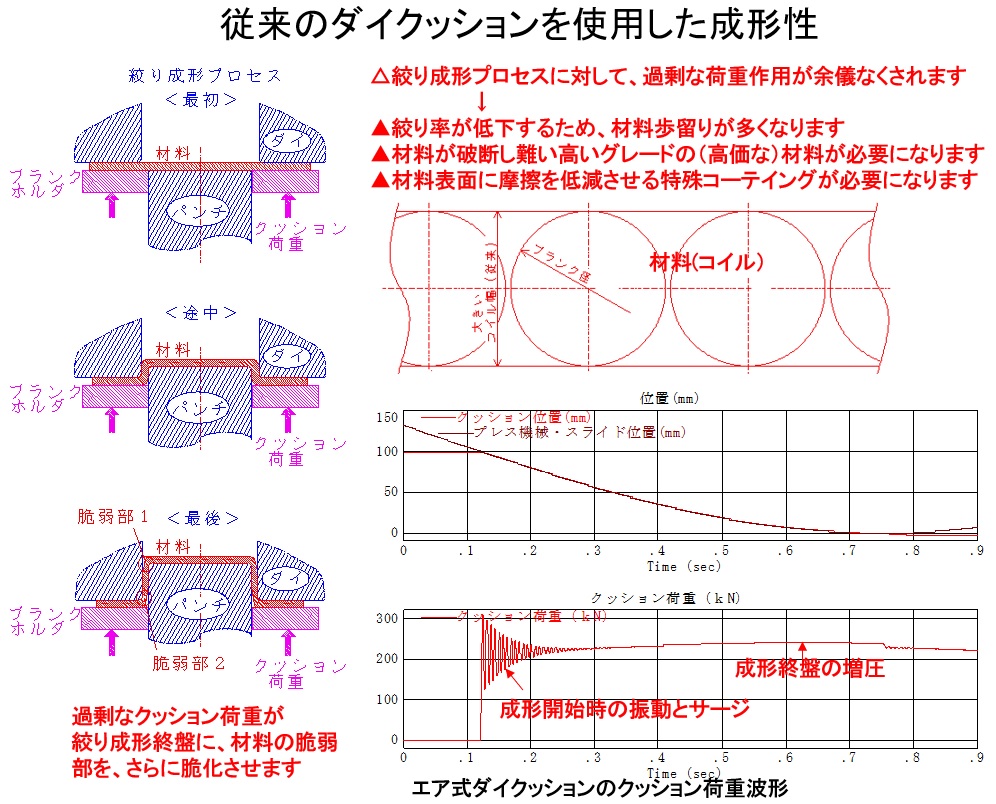

従来のダイクッション装置を使用すると、絞り成形プロセスに対して過剰なダイクッション荷重作用が余儀なくされ、成形性が損なわれていた可能性があります。

絞り成形プロセスにおいて、絞り成形が進展し成形終盤には、絞り形状にも依りますが一般的には、肩R部周辺や底R部周辺に、材料の板厚が極度に減少する脆弱部が発生し、さらに絞り成形を進展させると、これらの脆弱部位から亀裂を生じます。亀裂を生じさせない限界絞り深さが、材料、金型、ダイクッション(装置)毎に決定します。

本来 材料、金型毎に、絞り皺を発生させない(一定の)ほぼ適正な(最小限の)ダイクッション荷重が(理論および経験的に)決定するのですが、 従来の(代表的な)ダイクッション装置は、いずれも適正値に対して 過剰なダイクッション荷重が作用する特性を付随し、過剰なダイクッション荷重は、材料の脆化を煽り、限界絞り深さを低減させます。

エア式のダイクッションは、絞り成形が進展する(ストロークする)につれて、シリンダボリュームが圧縮され増圧します。絞り成形序盤に絞り皺の発生を抑制するために、所定の(ほぼ適性な)ダイクッション荷重が発生するようにエア圧を調整すると、絞り成形終盤には必ず過剰なダイクッション荷重が作用します。この時、材料の脆化を煽ります。

さらに、絞り成形開始時(プレス・スライドが間接的にクッションパッドに衝突する時)には、大きなサージ荷重が発生します。

シリンダに作用する力はエア圧に比例しほぼ一定ですが、クッションパッドに作用する力は絞り成形開始時に、常圧作用により予め弾性変形したプレス・ベッド部が弾性回復する作用と、クッションパッドの急加速に伴う慣性力の発生を伴い、大きなサージ荷重を伴うからです。この時にも、材料の脆化を伴います。

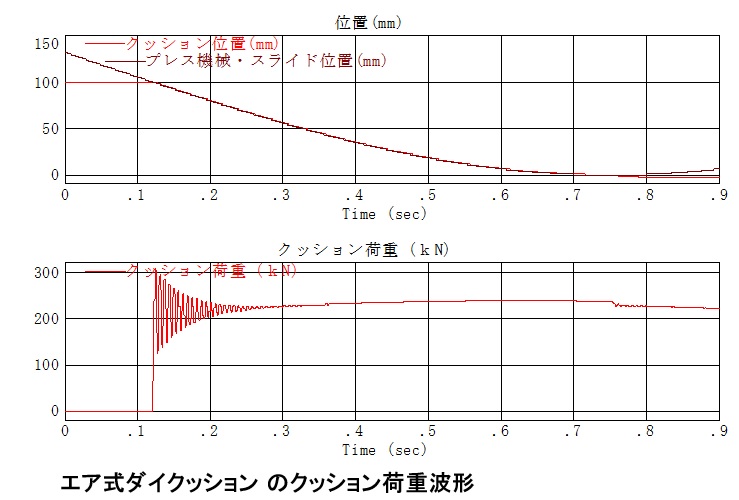

リリーフ弁式のダイクッションは、絞り成形が進展する(ストロークする)につれて(機械プレスのスライド速度が低下するにつれて)、リリーフ弁に特有のオーバーライド特性によって減圧します。絞り成形終盤に絞り皺の発生を抑制するために、所定の(ほぼ適性な)ダイクッション荷重が発生するようにリリーフ弁の圧力を調整すると、絞り成形序盤には必ず過剰なダイクッション荷重が作用します。この時、材料の脆化を煽ります。

比較的オーバーライド特性が小さいバランスピストン型のリリーフ弁を用いても、以下の図に示すようなストロークに応じた減圧特性が見られます。

さらに、絞り成形開始時(プレス・スライドが間接的にクッションパッドに衝突する時)には、設定圧より大きなサージ荷重が発生します。

圧力をリリーフする弁は予め完全に閉っており、成形開始(衝突)時にダイクッション圧力が急激に設定(リリーフ)圧に上昇した時点で開弁し始めるため、そうなります。

リリーフ弁式ダイクッション のクッション荷重波形.jpg)

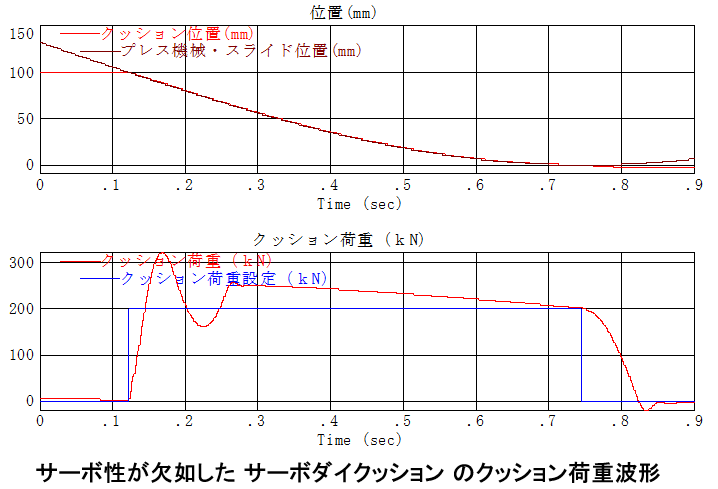

サーボダイクッションはサーボ(自動制御)の効き具合(ソフトウェアの出来次第)で性能は”まちまち”と考えられ、サーボダイクッションの中には、サーボ性が欠如していてもサーボモータを使用している理由だけで、サーボダイクッションと呼ばれているものも残念ながら存在するかもしれません。そのようなサーボモータ駆動のダイクッションでは成形開始時に大きなサージを伴い、ダイクッション荷重は設定値に対して大きく乖離します。

このようなダイクッションを使用すると、成形性が改善できないどころか、金型寿命を減らしたり、場合によっては自ら(ダイクッション装置やプレス機械)を破壊しかねません。サーボダイクッションの選定には注意が必要です。購入前には必ずダイクッション荷重波形を確認するなどすると良いでしょう。

以下には、サーボ性が欠如しているサーボダイクッションのダイクッション荷重波形の1例を示します。