サーボモータで油圧ポンプ/モータ、油圧シリンダを介してスライドを上下動させる方式の油圧サーボプレスを例にとります。

油圧サーボプレスの加圧能力は最大3000kN、最大(送り&加工)速度は200mm/sです。これを制御するために、(制御装置の上位に位置する)PLCとサーボモータ・アンプとの間には、標準的なサーボコントローラが搭載されています。

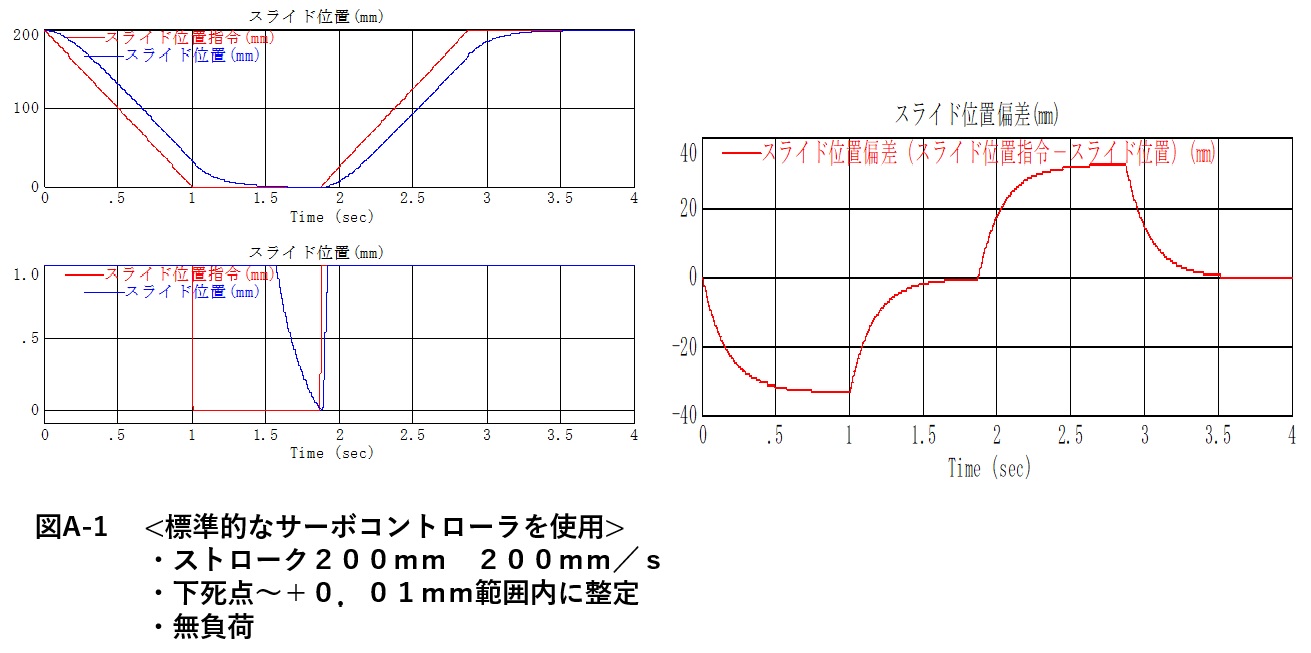

<標準的なサーボコントローラを使用した場合>

今、使用ストロークを200mm(上死点200mm、下死点0mm)、速度を上昇/下降共200mm/sとし、下死点~+0.01mm範囲に整定させる条件の元、最速で駆動しました。先ず、成形荷重が作用しない場合の結果を、図A-1に示します。

図A-1では、下死点上0.01mmに到達する時間が約0.85s、上死点下0.1mに到達する時間が約0.65s要しており、実サイクル時間は、本来 速度から計算される理想的なサイクル時間(ストローク200×2/速度200=)2sを上回る約3.5s要しています。

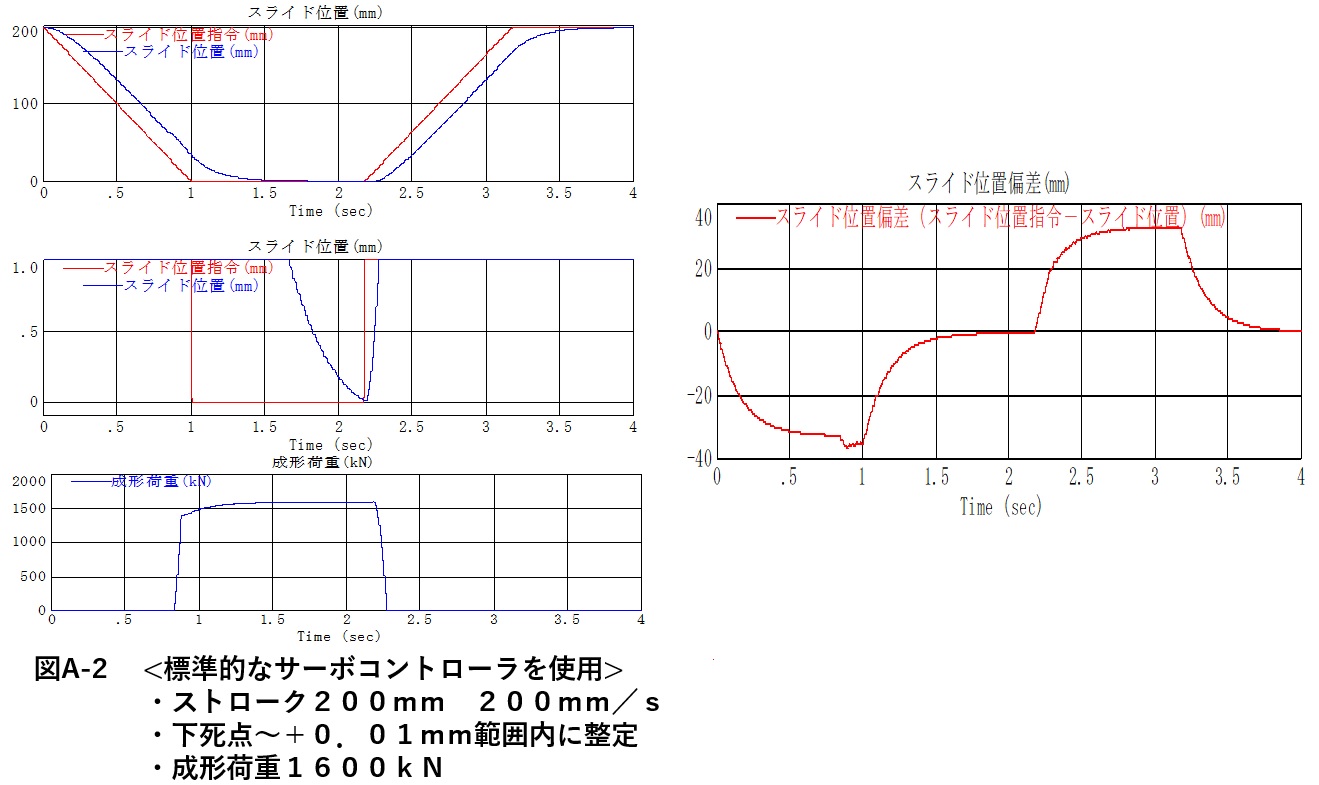

次に成形荷重が作用する(しごき成形に伴う成形荷重が下死点上約65mmから約1600kN作用する)場合の結果を、図A-2に示します。さらに下死点に到達する時間が増加しています。

図A-2では、下死点上0.01mmに到達する時間が約1.2sに増加しており、実際のサイクル時間は、さらに超過して約3.85s要しています。

標準のサーボコントローラでは、汎用性を維持するため一般的に、位置指令信号とフィードバックした位置信号との偏差に対して比例補償と積分補償が行われています。比例補償は、(本文の”サーボの習得と実践”にも記載しているように)位置指令と位置の間に接続されたバネに相当し、位置指令に対し位置がバネ係数の大きさに比例して追従します。バネ係数(比例ゲイン)は、油圧要素が介在している分(安定性の考慮上)小さくなります。積分補償は下死点精度を確保する役割を担いますが、(これも本文に記載しているように)代償として応答を遅滞化させます。したがって、このようになります。

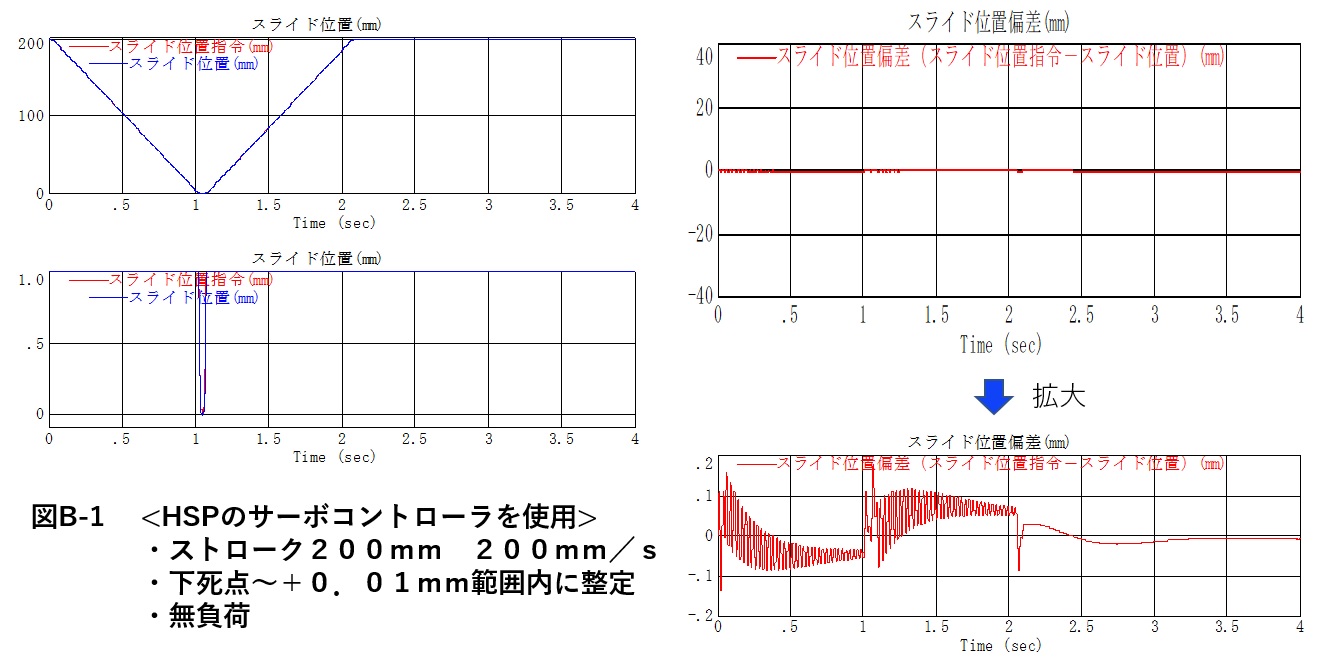

<ハイドロサーボプラスのサーボコントローラを使用した場合>

一方、ハイドロサーボプラス(HSP)のサーボコントローラを使用した場合は、駆動および整定条件を同上とし、先ず、成形荷重が作用しない場合の結果を、図B-1に示します。

図B-1では、下死点上0.01mmに到達する時間が約0.08s、上死点下0.1mに到達する時間が約0.02s要しており、実サイクル時間は、本来 速度から計算される理想的なサイクル時間(ストローク200×2/速度200=)2sを上回る約2.1s要しています。余計に0.1s要しています。

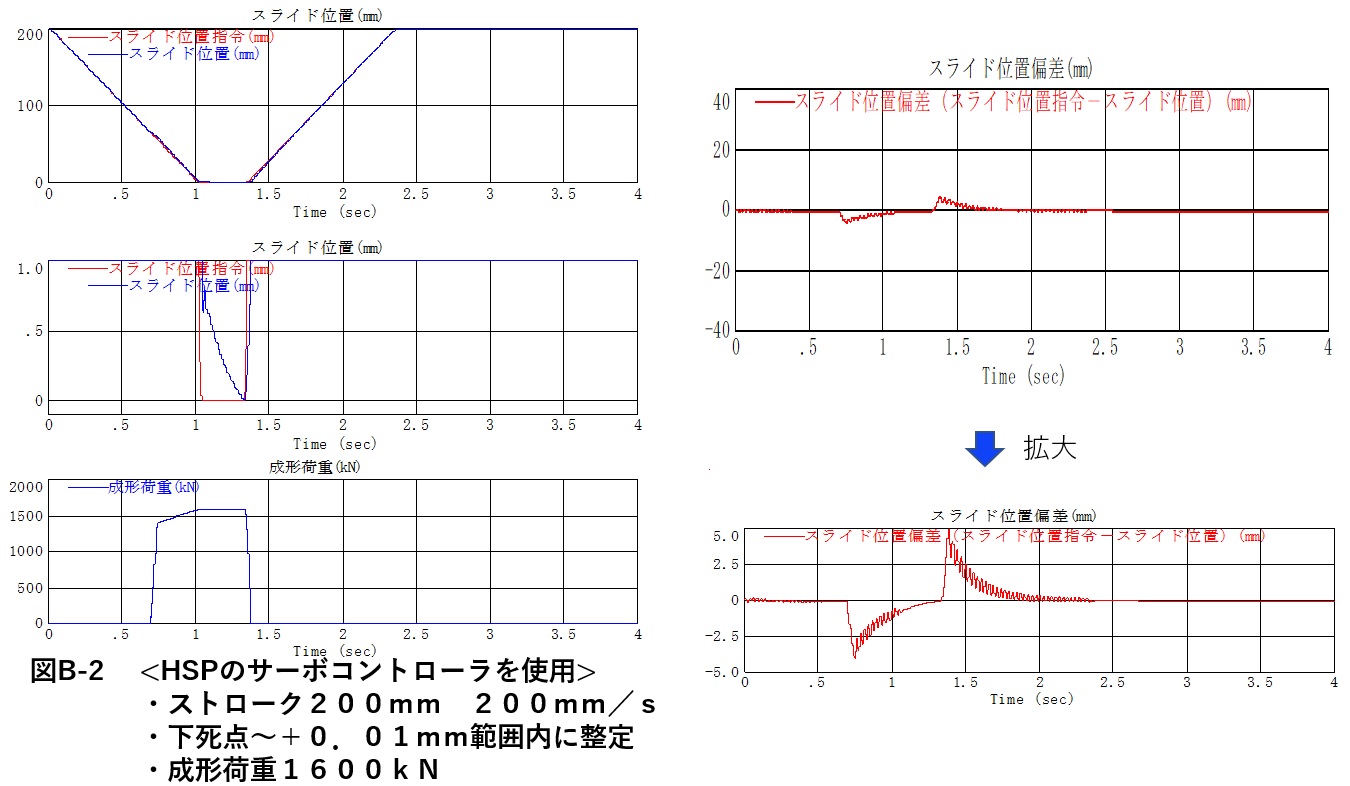

次に同上の成形荷重が作用する場合の結果を、図B-2に示します。さらに下死点に到達する時間が増加しています。

図B-2では、下死点上0.01mmに到達する時間が約0.27sに増加しており、実際のサイクル時間は、さらに超過して約2.37sて要しています。成形荷重が作用しない場合に対して0.27s増加しています。ここまで、ユーザは下死点位置と加工(下降)速度を設定するだけで、特別な設定(調整)は不要です。

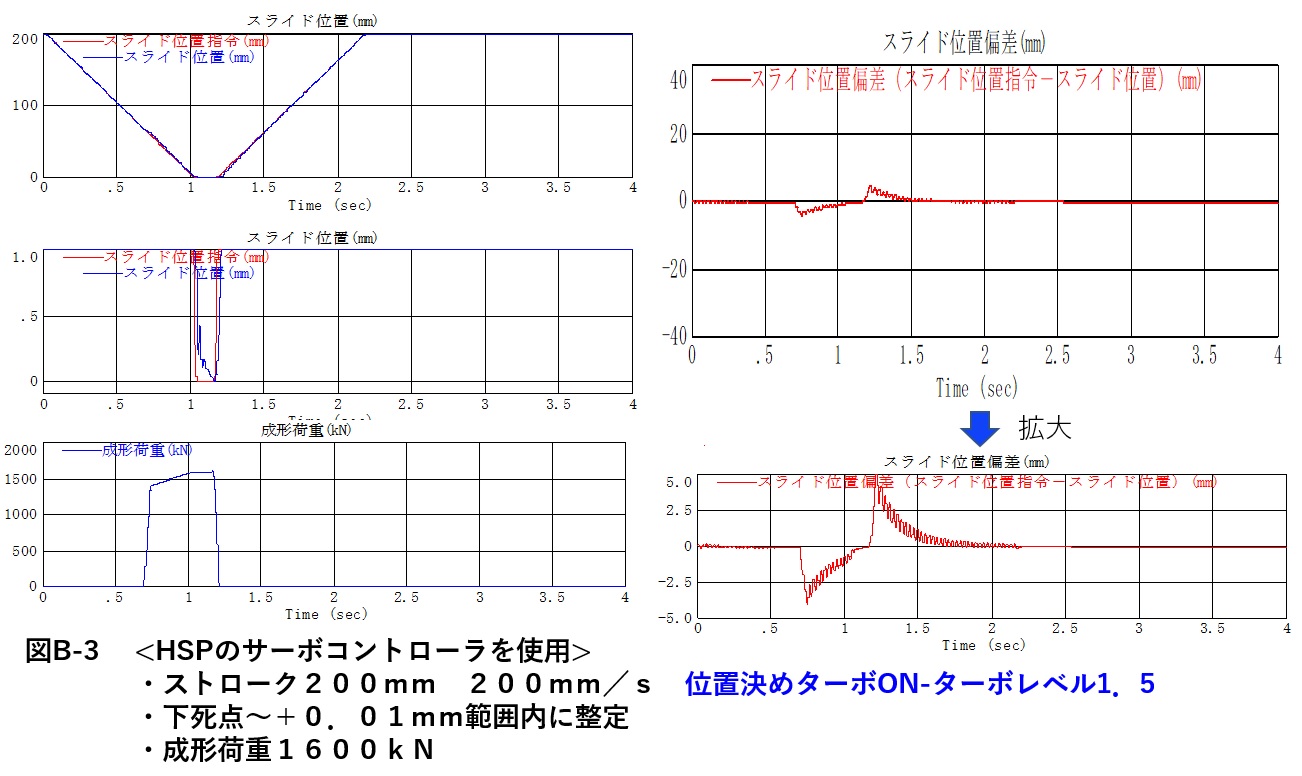

次に同上の成形荷重が作用し、新たに位置決めターボ機能をONさせ、位置決めターボレベルを(成形毎に1回)調整し1.5にした場合の結果を、図B-3に示します。図B-2に対して下死点に到達する時間が0.17s減少しています。ほぼ半減しています。

このような、サイクル時間を極限まで短縮させる位置制御機能を備えています。

ハイドロサーボプラスのサーボコントローラでは、位置指令信号とフィードバックした位置信号との偏差に対して比例補償と積分補償を行っていること(ここは、一般的なものとほぼ同じですが、それ)以外に、成形荷重を推定してそれを瞬時に相殺する補償、油圧要素や機械要素等制御対象に見合い 力学に準じたフィードフォワード補償等を行っているため、成形荷重作用/不作用時の差異が少なく、応答性が向上しています。