ハイドロサーボプラス

油圧サーボ化支援2

適用事例 <機構式サーボダイクッションのダイクッション荷重制御>

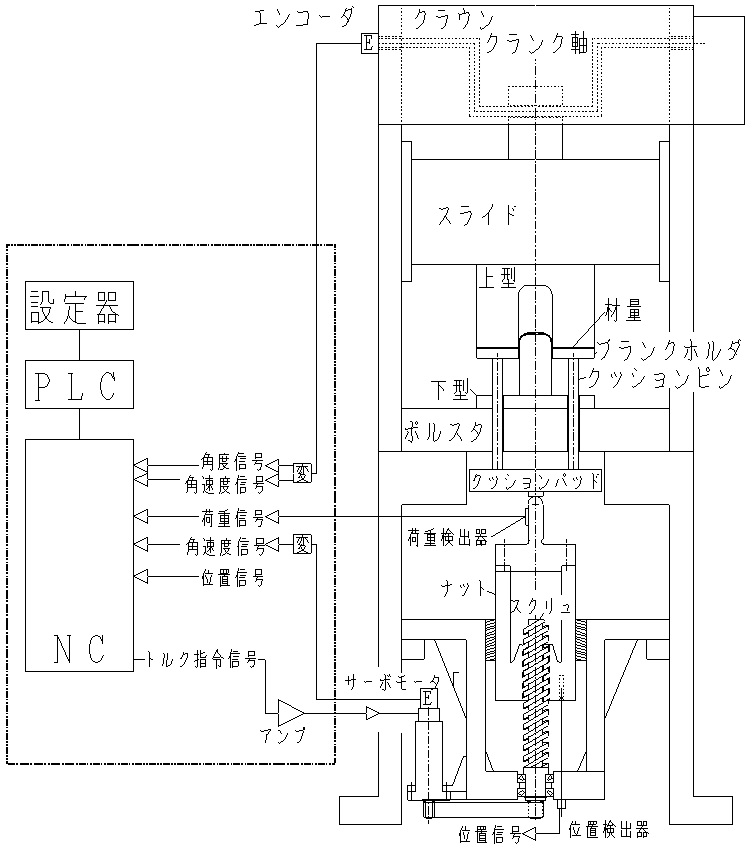

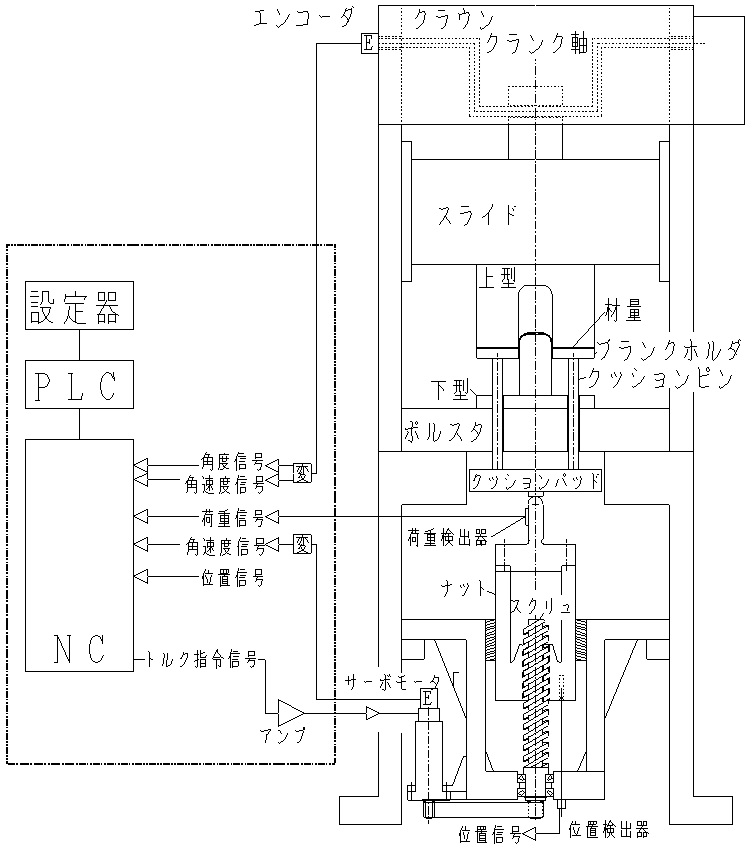

サーボモータ駆動・動力スクリュ/ナット機構伝達式ダイクッション システム図を図2.1に示します。

ダイクッションはプレス機械による絞り成形において、製品に発生する絞り皺の発生を抑制するもので、ナットの上部に連接したクッションパッドがブランクホルダ、材料、上型を介してプレス機械のスライドに押し下げられながら、所定のダイクッション力を発生させるものです。

クッションパッドは、比較的高速で降下するスライドに衝突された(成形開始)時点からダイクッション力を発生させなければならず、サージの発生を抑制する為にナットの上部に油圧ダンパを装着し衝突時の衝撃を緩和させたり、衝突する寸前にクッションパッドを下方に予備加速させ衝突時の相対速度を低減させたりする対処方法が、一般的に(特許情報などから)知られています。

図2-1 サーボモータ駆動・動力スクリューナット機構伝達式ダイクッション システム図

ここでは、油圧ダンパを使用せず(機構に装着せず)、下方への予備加速を行わずに、サージを伴わずにダイクッション荷重が制御できるか、実験します。これらが実現できれば、以下の2つの利点がもたらされます。

1. 成形の幅が増す(絞り成形のみならず、張り出し成形にも適用可能になる)。

2. 作動油の保守が不要になる(コストダウンにもつながる)。

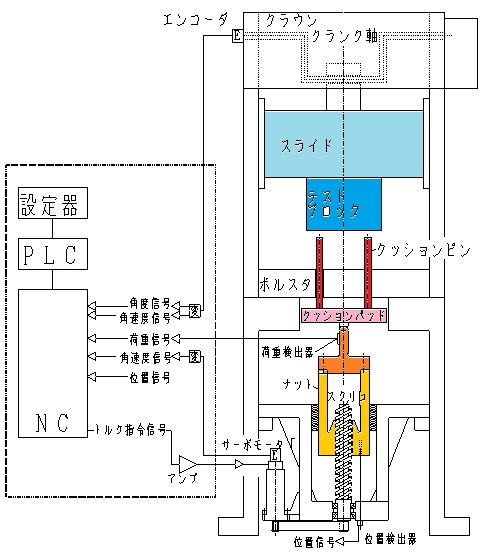

実験には、実際と物理的に等価に 実時間で動作可能なようにコンピュータ上に構成した、(図2.1に示す構造の)加圧能力2000kN,ストローク250mmのクランク式プレス機械のシミュレータと、加圧能力200kNのダイクッション装置のシミュレータを用いて行いました。

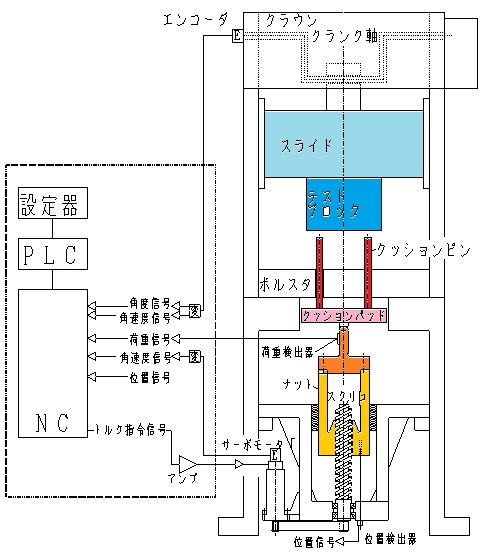

実験条件として、スライドストローク数は18min-1、ダイクッション力設定は200kN、ダイクッションストロークは100mm、衝突時のスライド速度は約234mm/s、金型は用いず図2.2に示すように、クッションパッド上にセットしたクッションピンをスライドに装着したテストブロックで直接押し圧する方法をとりました。

図2-2 サーボモータ駆動・動力スクリューナット機構伝達式ダイクッション システム図 テスト装置

先ずはオーソドックスに、サーボを効かせてみます。

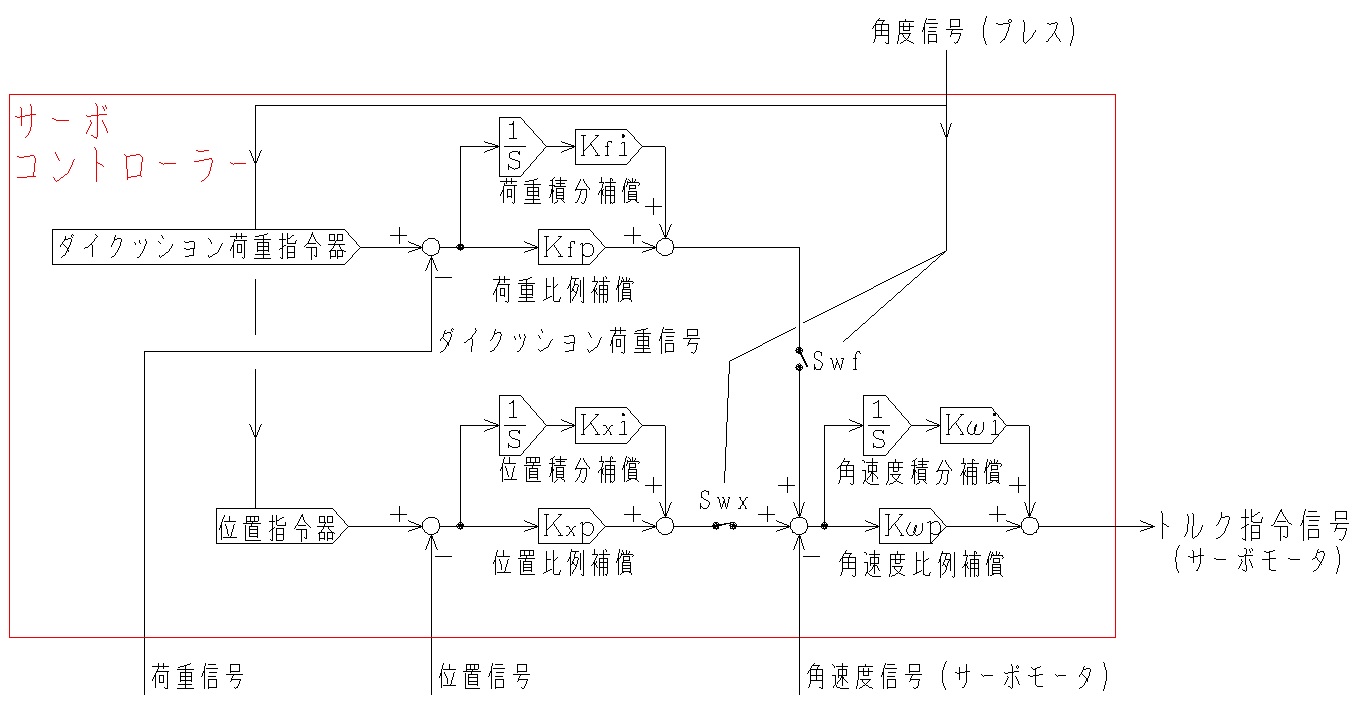

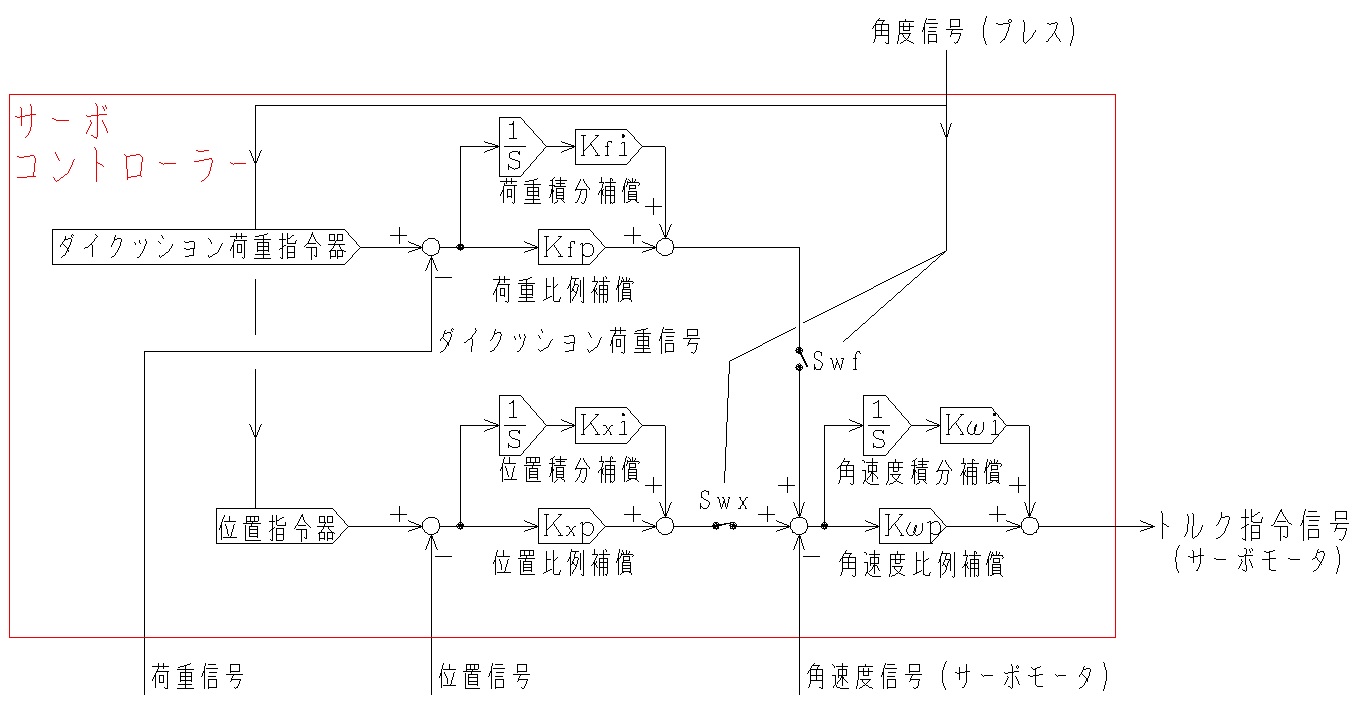

図2.3には、一般的なサーボ回路で構成したダイクッションの制御ブロック線図を示します。ダイクッション(クッションピン)は、位置制御され プレス座標上の100mmで待機してます。プレス(スライド)が降下し100mmに到達(衝突)した時点から、ダイクッション荷重が作用させるように 荷重制御されます。

位置制御用には位置フィードバック・偏差の比例および積分補償、圧力制御用には圧力フィードバック・偏差の比例および積分補償が、それぞれのフィードバックの内側には共通に 動的安定性を確保するための角速度フィードバックが作用しています。

図2-3 一般的なサーボ回路で構成したサーボダイクッションの制御ブロック線図

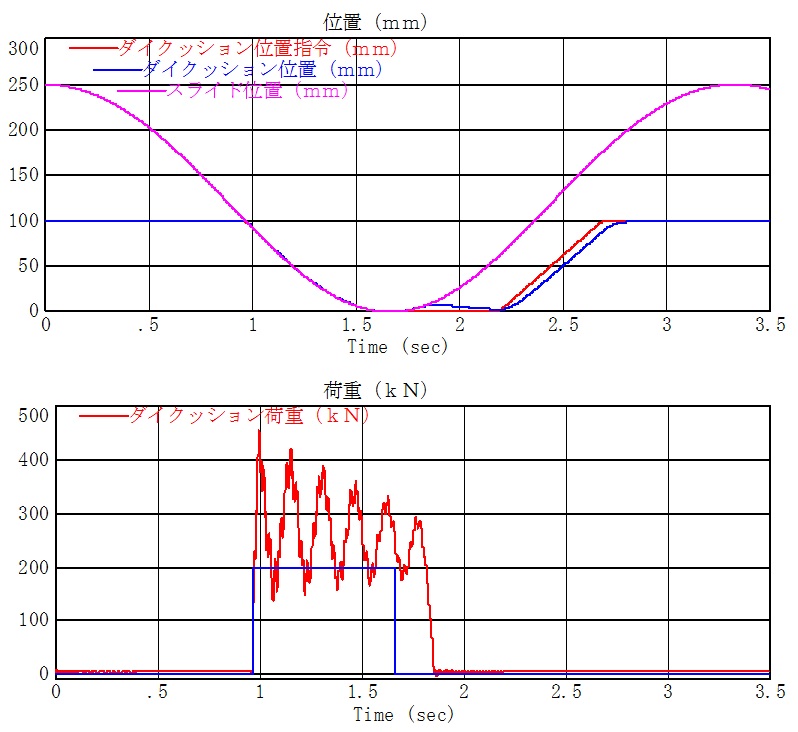

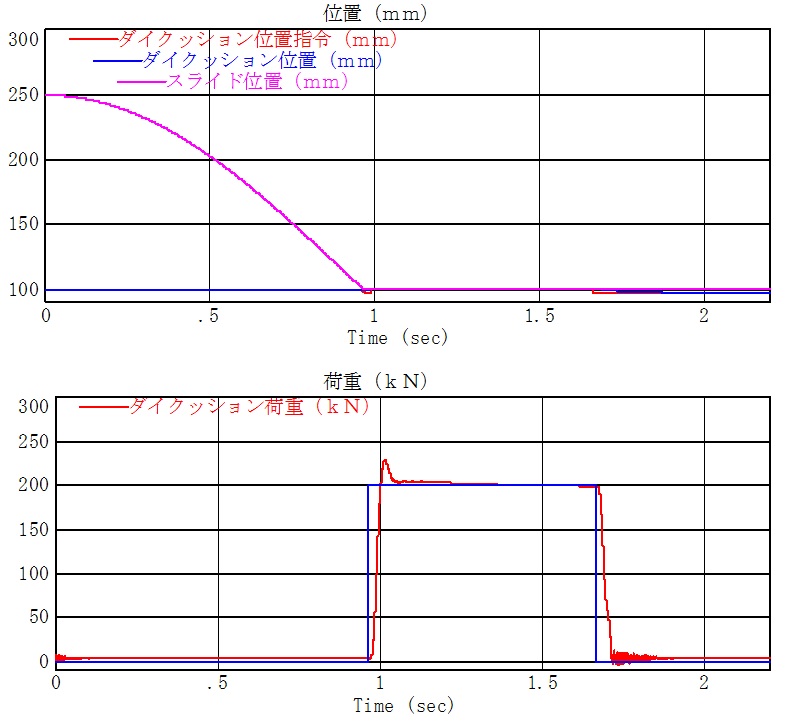

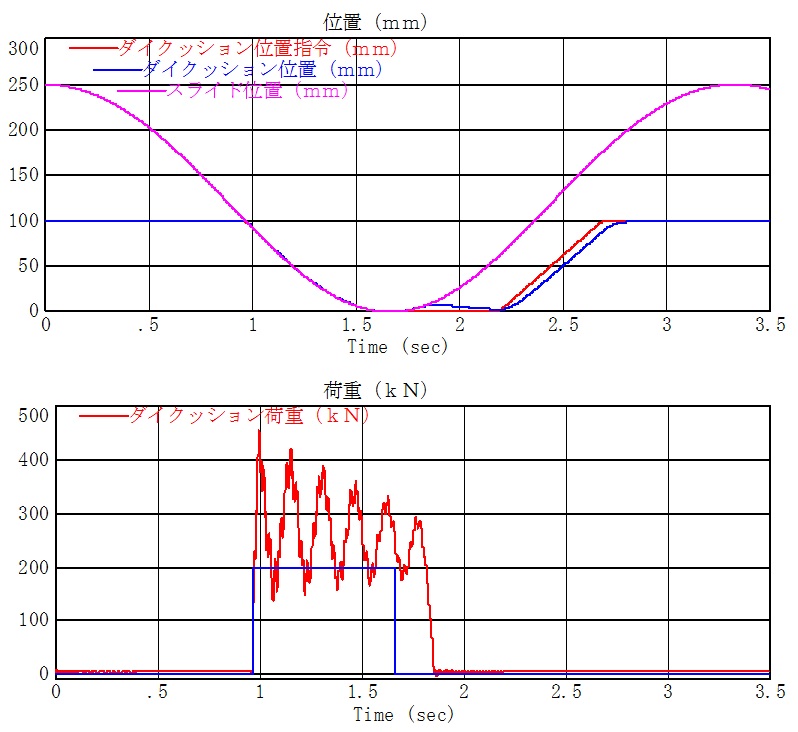

図2.4には、図2-3に基づいてオーソドックスに荷重制御した場合のダイクッション荷重を示します。

ダイクッション荷重は終始大きく変動しています。制御自体が不安定なのでしょうか?

図2-4 一般的な制御ブロック線図に基づいてオーソドックスに荷重制御したダイクッション荷重

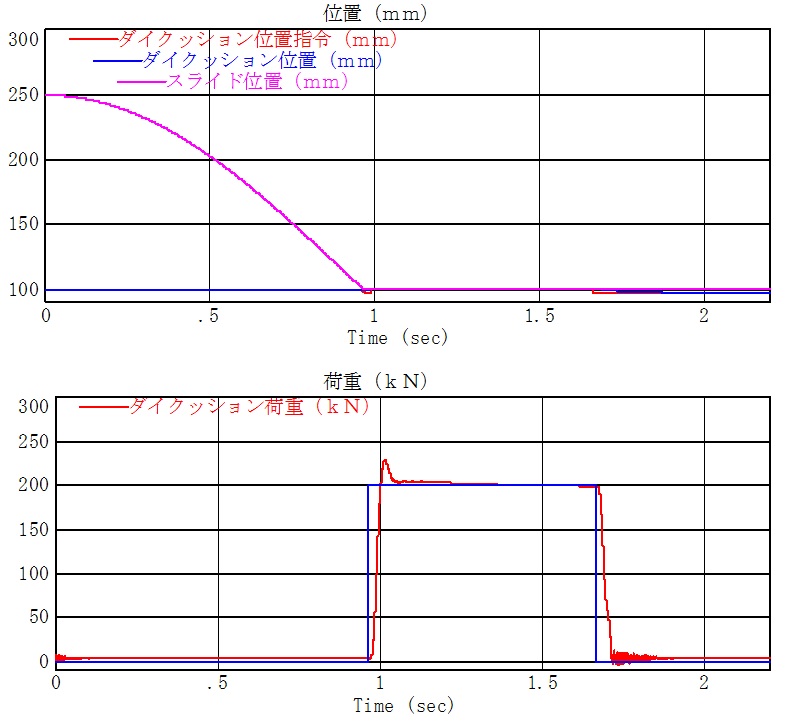

試しに、衝突する寸前にプレスを静止させ、その状態で(図2-3に基づいて)ダイクッション荷重を制御してみました。その結果を図2-5に示します。

ダイクッション荷重は安定しており、制御自体が不安定なことは無さそうです。サーボモータの角速度フィードバックが制御安定性を司っているからです。

衝突せず、プレスが動かなければOK(サージは発生せず、ほぼ一定の荷重が制御できる)ということです。

図2-5 一般的な制御ブロック線図に基づいてプレス静止時に荷重制御した場合のダイクッション荷重

ここである試みとして、プレスとダイクッションとのクリアランスを(本来ダイクッション荷重を制御する期間中)1mmに保持すべく、ダイクッション位置を制御してみました。

位置制御は標準的なものではなく、より頑強にしたハイドロサーボプラス製を用いました。

クリアランスは、本来はダイクッション荷重を制御する期間中、1mm±0.5mm発生しました。

ダイクッションはプレスに触れておらず、ダイクッション荷重はクッションパッド・質量の加源速に伴う微少値が作用しています。

図2-6 ダイクッション位置をプレスとのクリアランスが1mmになるように位置制御した場合のダイクッション荷重

さらに、プレスとダイクッションとのクリアランスを(本来ダイクッション荷重を制御する期間中)0mmに保持すべく(接触するように)、ダイクッション位置を制御してみました。

クリアランスは、本来はダイクッション荷重を制御する期間中、±0.3mm程度発生していました。

見方を変えれば、ダイクッションはプレスに叩かれながらも、皮一枚擦った状態でその打撃を躱しています。ダイクッション荷重は衝突時にピーク45kN程度が作用しています。

このことは、ダイクッション荷重を的確に制御すれば、ピークは大きくともこのぐらいの値に抑えられることを意味しています。

図2-7 ダイクッション位置をプレスとのクリアランスが0mmになるように位置制御した場合のダイクッション荷重

こんどは、プレスとダイクッションとのクリアランスを(本来ダイクッション荷重を制御する期間中)-1mmに保持すべく(1mmラップさすべく)、ダイクッション位置を制御してみました。

クリアランスは、本来はダイクッション荷重を制御する期間中、-0.4~-1mm程度発生していました。

結果として、ダイクッション荷重は最大200kN程度作用していました。サージは発生しておらず、しかし荷重の立ち上がりは、衝突時初期のプレス-ダイクッション位置偏差が小さい分遅くなっています。

図2-8 ダイクッション位置をプレスとのクリアランスが-1mmになるように(1mmラップするように)位置制御した場合のダイクッション荷重

さらに、プレスとダイクッションとのクリアランスを(本来ダイクッション荷重を制御する期間中)-1mmに保持すべく(1mmラップさすべく)、位置制御をより頑強にしてダイクッション位置を制御してみました。

クリアランスは、本来はダイクッション荷重を制御する期間中、-1.4~-0.9mm程度発生していました。

結果として、ダイクッション荷重はピークが300kN程度、平均してほぼ均一に185kN程度作用していました。サージは、衝突時初期のプレス-ダイクッション位置偏差が大きくなったことに反応して生じています。

このように 位置制御だけでも、ダイクッション荷重を立ち上がり具合を調整しつつ発生させることが可能なことが分かります。

図2-9 ダイクッション位置をプレスとのクリアランスが-1mmになるように(1mmラップするように)より頑強に位置制御した場合のダイクッション荷重

ここで、ダイクッション荷重が機械剛性によらず設定通りに作用するように、ハイドロサーボプラスの荷重制御でダイクッション荷重を制御してみました。

ここまでのアプローチで、プレスの軌道に沿って動くダイクッションからは、プレスが静止している状態に近い為、ダイクッション荷重制御は、静止した壁を押すかの如く的確に機能します。

結果として、ダイクッション荷重は、衝突時に若干のサージを伴うものの、200kNがほぼ一定に作用しています。

図2-10 ダイクッション荷重200kNを一定になるように荷重制御した場合のダイクッション荷重

さらに、ダイクッション荷重の立ち上がりが緩やかになるように荷重制御してみました。

衝突時のサージはより目立たなくなりました。

図2-11 ダイクッション荷重200kNを一定になるようにさらに荷重の立ち上がりが緩やかになるように荷重制御した場合のダイクッション荷重

さらに、ダイクッション荷重を200kNから50mmで100kNに変化させるべく荷重制御してみました。

動力機構が(油圧要素等を使用しない)単純な機構式で固い分、俊敏に変化しています。

サーボダイクッションは、ダイクッション荷重設定値に対する荷重実績精度が良いほど、および変圧応答および精度が良いほど、成形性を向上させることが可能であり、悪ければ、反対になります。成形を助長するも否もサーボ次第だと考えています。

図2-12 ダイクッション荷重が200kNから50mmで100kNに変化するように荷重制御した場合のダイクッション荷重

これらの実験はシミュレータを相手にしたもので、機械を壊す懸念がないため、思い切って実験することができます。

なお、油圧要素を適用しない(適用しない方が良い、しなくて済む)場合は、油圧要素を使用しません。その場合も、(油圧要素の使用/不使用を熟考した上でのサーボなので)油圧サーボの一環と考えています。

追加実験

これで 実験は終えようと思っていたのですが、技術的な興味心から予備加速機能と油圧ダンパの効果も追加で実験してみることにしました。

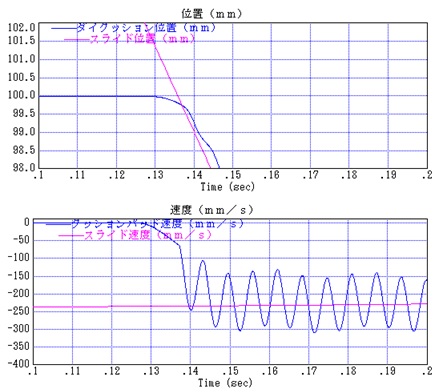

先ず、これまでの結果を振り返り、そして油圧ダンパ無し、予備加速無しの条件下で、さらに(図2-11に示した、これまでの)ダイクッション荷重立ち上がり応答性を改善しました。一定のダイクッション荷重200kNを制御した場合の、荷重制御開始時の位置、速度の挙動を図2-13に、荷重制御中の位置、荷重の挙動を図2-14に示します。

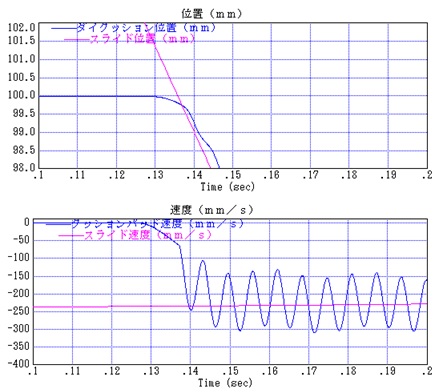

図2-13に示すように、クッションパッドは約0.3mm降下して(速度約60mm/sに至った時点で)スライドに相対速度約180mm/sで接触(衝突)しています。

図2-13 予備加速無し、接触時のクッションパッドの位置と速度の挙動

この衝撃によって、クッションパッドの質量とそれを支える機構の剛性(バネ)を主体とした固有振動が励起され、微振動成分がダイクッション荷重信号に、緩やかな減速を伴いながら自励振動として、加わっています。これは 現時点では、いかにサーボの技をを駆使しても回避できませんでした。

しかし、ダイクッション荷重に、荷重のオーバーシュートを伴うような いわゆるサージは発生しておらず、自励振動は、振動数が約160Hz、振幅は僅10~5kN前後なので、絞り成形に悪影響を及ぼすか否かは分かりません。むしろ、ディザ周波数に似た効果で、皺押さえにおいて上型と材料、および材料とブランクホルダ間の摩擦を低減させ、深絞りを助長する作用が期待できるかもしれません。

_油圧ダンパ無し&予備加速無し&ハイドロサーボプラスの荷重制御_緩やか.jpg)

図2-14 予備加速無し、200kNを一定、サージが発生すること無く制御した場合のダイクッション荷重

次に、クッションパッドを弱く予備加速させてみます。プレス・スライドが所定のダイクッション荷重制御開始位置より3mm降下した位置でクッションパッドと接触し、接触時点から一定のダイクッション荷重200kNを制御した場合の、荷重制御開始時の位置、速度の挙動を図2-15に、荷重制御中の位置、荷重の挙動を図2-16に示します。

図2-15に示すように、クッションパッドは約3mm降下して(速度約180mm/sに至った時点で)スライドに相対速度約60mm/sで接触しています。

図2-15 予備加速3mm、接触時のクッションパッドの位置と速度の挙動

図16に示すように、予備加速しない場合(図2-14)に対して、ダイクッション荷重の立ち上がりは殆ど変わらず(ごく僅かに遅れ)、微振動は1/3程度に(大幅に)減少しています。

これは、荷重制御開始時の衝突の程度が相対速度が減少した分低減し、機械の固有振動を励起し難くなったためです。

このように微振動を除去するには、ほんの少し予備加速させることが効果的です。

予備加速3mm&ハイドロサーボプラスの荷重制御_緩やか.jpg)

図2-16 予備加速3mm、200kNを一定、サージが発生すること無く制御した場合のダイクッション荷重

次に、クッションパッドを強く予備加速させてみます。プレス・スライドが所定のダイクッション荷重制御開始位置より10mm降下した位置でクッションパッドと接触し、接触時点から一定のダイクッション荷重200kNを制御した場合の、荷重制御開始時の位置、速度の挙動を図2-17に、荷重制御中の位置、荷重の挙動を図2-18に示します。

図2-17に示すように、クッションパッドは約10mm降下して(速度約240mm/sに至った時点で)スライドに相対速度約0mm/sで接触しています。

図2-17 予備加速10mm、接触時のクッションパッドの位置と速度の挙動

図18に示すように、予備加速3mmの場合(図2-16)に対して、ダイクッション荷重の立ち上がりは明らかに遅れ、微振動は僅かに減少しています。

ここまで予備加速を強く行う意義は無いと考えます。

予備加速10mm&ハイドロサーボプラスの荷重制御_緩やか.jpg)

図2-18 予備加速10mm、200kNを一定、サージが発生すること無く制御した場合のダイクッション荷重

次に、クッションパッド下部に油圧ダンパを装着し、予備加速無しで行ってみます。油圧ダンパのシリンダ径、シリンダ長は共に100mm、初期圧は主にクッションパッドの重量による約5kg/cm2、プレス・スライドが所定のダイクッション荷重制御開始位置に降下した時点でクッションパッドと接触し、接触時点から一定のダイクッション荷重200kNを制御した場合の、荷重制御開始時の位置、速度の挙動を図2-19に、荷重制御中の位置、荷重の挙動を図2-20に示します。

図2-19に示すように、クッションパッドは降下せず(速度0mm/sで)スライドに相対速度約240mm/sで衝突しています。

図2-19 油圧ダンパ有り、予備加速無し、衝突時のクッションパッドの位置と速度の挙動

図20に示すように、油圧ダンパ無し、予備加速無しの場合(図2-14)に対して、ダイクッション荷重の立ち上がりは同等かあるいは僅かに速くなり、微振動はほぼ消滅しています。

これは油圧ダンパを装着したことにより、機械のダンピングが増加し、機械の固有振動を含むノイズが減衰し易くなり、荷重制御をより頑強にすることが可能になったためと考えます。

油圧ダンパ有り&予備加速1無し&ハイドロサーボプラスの荷重制御_緩やか.jpg)

図2-18 油圧ダンパ有り、予備加速無し、200kNを一定、サージが発生すること無く制御した場合のダイクッション荷重

_油圧ダンパ無し&予備加速無し&ハイドロサーボプラスの荷重制御_緩やか.jpg)

予備加速3mm&ハイドロサーボプラスの荷重制御_緩やか.jpg)

予備加速10mm&ハイドロサーボプラスの荷重制御_緩やか.jpg)

油圧ダンパ有り&予備加速1無し&ハイドロサーボプラスの荷重制御_緩やか.jpg)